什么是船舶领域智能制造?

船舶领域的智能制造,是指利用物联网、大数据、人工智能、数字孪生、机器人、5G等新一代信息技术,深度融合船舶设计、生产、管理和服务的全过程,实现船舶产品全生命周期的智能化、网络化和数字化。

其核心目标是:

- 提质: 提高船舶质量和可靠性。

- 增效: 缩短造船周期,提高生产效率。

- 降本: 降低人力、物料和能源成本。

- 安全: 改善工作环境,保障生产安全。

- 绿色: 实现资源优化配置,减少浪费,推动绿色造船。

船舶智能制造的核心技术与应用场景

船舶智能制造贯穿了“设计-建造-运维”三大环节,每个环节都有其核心技术的应用。

设计阶段:数字化与智能化源头

-

三维设计与协同平台 (3D Design & Collaboration):

- 应用: 全面采用如AVEVA Marine、TRIBON等先进的三维设计软件,替代传统的二维图纸,所有专业(船体、轮机、电气、舾装)都在同一个数字模型上协同工作,从源头上避免“错漏碰缺”。

- 价值: 提高设计精度和效率,为后续的数字化建造打下基础。

-

数字孪生:

- 应用: 为船舶创建一个与物理实体完全对应的、高保真的虚拟数字模型,这个模型可以实时反映船舶的运行状态、结构应力、设备健康状况等。

- 价值:

- 设计验证: 在虚拟环境中模拟船舶在各种海况下的性能,优化设计方案。

- 建造指导: 将数字模型直接传递给生产环节,指导机器人作业和工人施工。

- 运维支持: 在船舶运营阶段,通过数字孪生进行预测性维护、故障诊断和远程操控。

-

人工智能与仿真优化:

(图片来源网络,侵删)

(图片来源网络,侵删)- 应用: 利用AI算法对船体线型、结构布局、动力系统等进行多目标优化设计,以实现最佳的燃油效率、航行性能和结构强度,利用仿真技术模拟焊接过程、结构受力等,优化工艺参数。

- 价值: 缩短研发周期,设计出性能更优越、更节能环保的船舶。

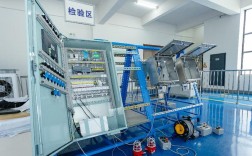

建造阶段:自动化与智能化核心

这是船舶智能制造变革最剧烈的环节,被称为“船厂黑灯工厂”的愿景就在于此。

-

智能切割与成型:

- 应用: 采用激光切割、等离子切割、水刀切割等自动化设备,通过程序控制实现高精度、高效率的板材和型材下料,机器人热弯、冷弯设备可以自动完成复杂曲面的加工。

- 价值: 材料利用率大幅提升,加工精度达到毫米级,减少人工误差。

-

机器人焊接与装配:

- 应用: 在平面分段、曲面分段等大型结构上,采用大型龙门式机器人和关节机器人进行自动化焊接,配备激光视觉传感系统,实现焊缝的自动识别和跟踪,在总装阶段,使用AGV(自动导引运输车)和协作机器人进行部件的精准吊装和装配。

- 价值: 将工人从艰苦、危险、重复的焊接和装配工作中解放出来,焊接质量和效率显著提高,实现24小时不间断生产。

-

智能物流与物料追踪:

- 应用: 在船厂内部署AGV、AMR(自主移动机器人)和智能仓储系统,通过RFID、二维码等技术,对每一个零部件、物料进行全生命周期追踪,实现“准时化生产”(Just-in-Time),避免现场物料堆积和混乱。

- 价值: 减少场地占用,降低库存成本,确保在需要的时候,将正确的物料送到正确的工位。

-

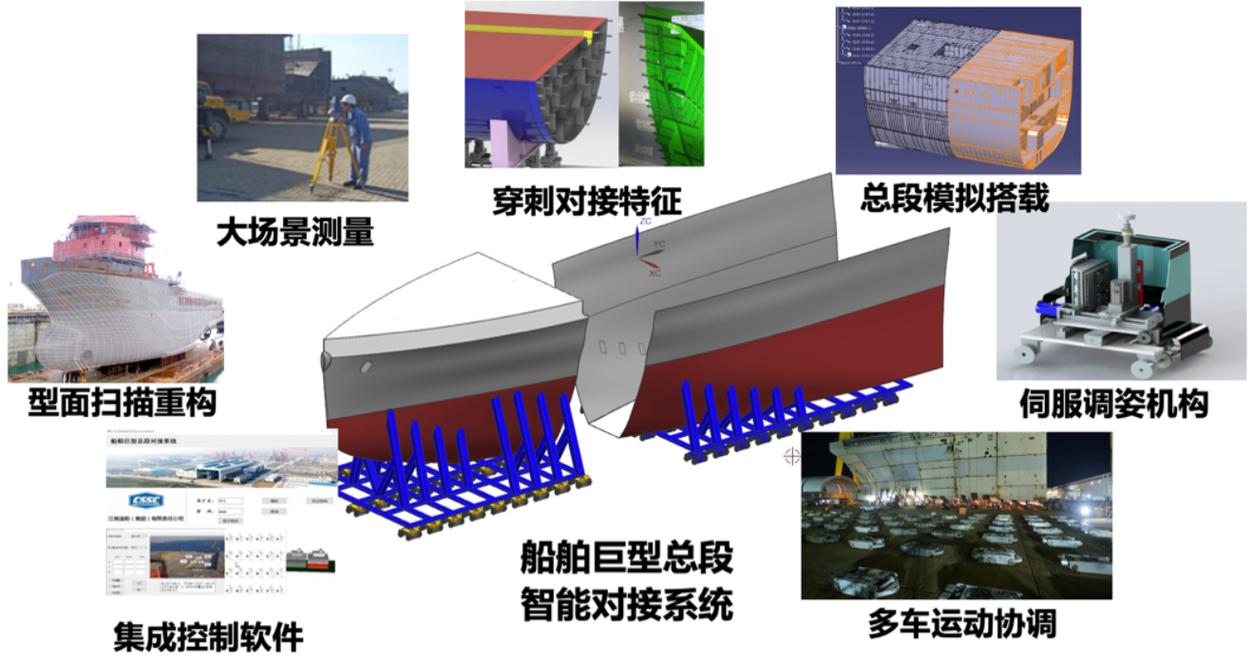

智能总装与搭载:

- 应用: 利用三维激光扫描和全站仪,对船体分段进行高精度测量和定位,通过数字化引导系统,辅助大型龙门吊进行分段合拢和搭载,使用AR(增强现实)技术,为工人提供可视化的装配指引。

- 价值: 提高搭载精度,缩短船坞周期,这是造船中成本最高、时间最长的环节。

-

智能涂装:

- 应用: 采用机器人或自动喷涂设备,配合先进的表面处理技术,实现均匀、高效的涂装作业,通过环境监测系统,实时控制温湿度,确保涂装质量。

- 价值: 改善工人工作环境,减少涂料浪费,保证涂层质量。

运维阶段:网络化与智能化延伸

船舶智能制造的最终价值体现在船舶的全生命周期管理上。

-

智能船岸一体化系统:

- 应用: 通过船载传感器(IoT)实时采集船舶的航行数据、设备状态、能耗、油耗等信息,通过卫星或4G/5G网络传输到岸基数据中心。

- 价值: 船东和船厂可以远程监控船舶的“健康状况”。

-

预测性维护:

- 应用: 基于大数据分析和AI算法,对设备(如主机、发电机、泵等)的运行数据进行分析,预测其可能发生的故障,并提前预警,建议维护计划。

- 价值: 变“被动维修”为“主动维护”,大大减少非计划停机,保障航行安全,降低维护成本。

-

能效管理与优化:

- 应用: 系统分析航行数据,为船长提供最优的航线规划、航速控制和设备运行策略,以实现最低的燃油消耗和碳排放。

- 价值: 直接为船东创造巨大的经济价值,并符合全球日益严格的环保法规(如IMO的碳减排目标)。

-

远程操控与自主航行:

- 应用: 这是船舶智能化的终极目标之一,通过5G等低延迟通信技术,实现港口的远程岸基操控,结合AI和传感器技术,实现船舶在特定条件下的自主航行。

- 价值: 极大提升航运安全,优化人力资源配置,是未来航运业的重要发展方向。

面临的挑战与未来展望

挑战:

- 高昂的初期投资: 智能化改造需要巨大的资金投入,对于许多传统船厂来说是一大障碍。

- 技术与标准的融合: 不同厂商的设备和系统(如机器人、MES系统、设计软件)之间数据接口不统一,形成“信息孤岛”,需要建立统一的行业标准。

- 复合型人才短缺: 既懂造船工艺,又懂IT、数据分析、人工智能的复合型人才非常稀缺。

- 网络安全风险: 船舶高度互联后,也面临着网络攻击的风险,一旦控制系统被入侵,后果不堪设想。

- 组织与文化的变革: 智能制造不仅仅是技术问题,更是对传统生产组织模式和企业文化的深刻变革。

未来展望:

- 全面数字化交付: 新船的交付将不再只是交船,而是交付一个包含所有数字模型、数据和维护手册的“数据包”,为整个生命周期的智能化管理奠定基础。

- 船厂“黑灯化”程度加深: 随着机器人成本下降和性能提升,焊接、喷涂、搬运等重体力、高风险岗位将逐步被机器人取代,船厂将更加整洁、安全和高效。

- 船舶成为“漂浮的数据中心”: 船舶将成为一个移动的物联网节点,实时产生海量数据,这些数据的价值将被深度挖掘,服务于航运、保险、金融等多个行业。

- 绿色智能成为核心竞争力: 在“双碳”目标下,能够设计和建造出智能化、低碳化船舶的船厂,将在未来市场中占据绝对优势。

船舶领域的智能制造是一场深刻的工业革命,它通过将物理世界与数字世界深度融合,正在将这个古老而庞大的行业,推向一个更高效、更安全、更绿色、更智能的未来,虽然挑战重重,但这股浪潮已不可阻挡,并将重塑全球船舶工业的竞争格局。