船舶缆绳检验标准是确保船舶系泊安全、航行可靠的重要技术规范,涵盖材料性能、外观质量、尺寸偏差、力学强度及使用维护等多个维度,其核心目标是预防缆绳因老化、损伤或强度不足导致的系泊失效事故,保障船舶、码头及人员安全,以下从检验依据、检验项目、检验方法及判定标准等方面展开详细说明。

检验依据与适用范围

船舶缆绳检验主要依据国际海事组织(IMO)相关指南、国际标准化组织(ISO)标准、各国船级社规范(如中国CCS、挪威DNV、美国ABS等)以及行业标准(如GB/T、ISO 19679、ISO 12410等),适用范围包括船舶系泊用纤维缆绳(如尼龙、聚酯、聚丙烯等)和钢丝缆绳,涵盖新缆绳出厂检验、在役定期检验及特殊工况下的专项检验。

检验项目与标准

(一)材料与结构检查

- 材料标识:缆绳表面应清晰标注材料类型(如PA6、PP、PES)、直径、破断强度、制造商及生产日期,且标识内容需与证书一致,尼龙缆绳需标注“PA”,聚丙烯缆绳标注“PP”,避免因材料误用导致性能不匹配。

- 结构完整性:

- 纤维缆绳:应采用多股编织或拧绞结构,股间无松动、跳线或断丝,内外层捻距均匀,无异常扭曲,对于三股编织缆,其捻距比(捻距与直径之比)通常为3.5-4.5;八股编织缆则需无明显的“松芯”现象。

- 钢丝缆绳:钢丝应镀锌或涂覆防腐层,表面无锈蚀、裂纹或伤痕,绳芯(麻芯、合成纤维芯或钢芯)无腐烂、老化或变形,钢丝的公称抗拉强度需符合设计要求,常见级别为1570MPa、1770MPa等。

(二)外观质量检验

外观检查需在自然光或等效光照条件下进行,逐段检查缆绳表面缺陷,主要项目包括:

- 纤维缆绳:

- 表面缺陷:允许有轻微的毛刺或磨损,但不得有断丝、断股、大面积磨损(单股磨损深度超过直径10%)、化学腐蚀(如酸碱灼伤、油污渗透导致材质硬化)或紫外线老化(表面粉化、变色、发脆)。

- 异常变形:无局部压扁(直径偏差超过原始直径的5%)、鼓包或 twists(扭结),因扭结导致的纤维结构破坏需判定为不合格。

- 钢丝缆绳:

- 钢丝损伤:单根钢丝的断丝数量在一个节距内不得超过总钢丝数的2%(交互捻)或3%(同向捻),且断丝不得集中分布,钢丝表面的磨损、锈蚀或变形导致截面减少量不得超过原始直径的7%。

- 绳芯状态:麻芯应干燥、无腐烂,合成纤维芯无老化降解,钢芯无锈蚀或裂纹。

(三)尺寸偏差检测

缆绳直径是影响其力学性能的关键参数,需用符合ISO 4626标准的卡尺或千分尺测量,测量部位应在无接头、无压扁的直线段,每间隔1米测量1次,取3次测量的平均值。

- 允许偏差:

| 缆绳类型 | 直径范围(mm) | 允许偏差(%) |

|----------------|----------------|----------------|

| 纤维缆绳 | ≤50 | ±5 |

| 纤维缆绳 | >50 | ±4 |

| 钢丝缆绳 | ≤20 | ±3 |

| 钢丝缆绳 | >20 | ±2 |

注:直径偏差超过上述范围时,需重新计算破断强度,实际强度不得低于额定值的95%。

(四)力学性能试验

力学性能是缆绳检验的核心,需通过拉力试验机进行测试,试样长度应不小于40倍直径(纤维缆)或30倍直径(钢丝缆),预加载至10%额定破断强度,保持1分钟后正式加载。

- 破断强度试验:

纤维缆绳的实测破断强度不得低于额定值的90%(新缆)或85%(在役缆);钢丝缆绳不得低于额定值的92%(新缆)或88%(在役缆),直径32mm的尼龙缆(额定破断强度100kN),在役后实测值需≥88kN。

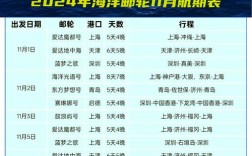

(图片来源网络,侵删)

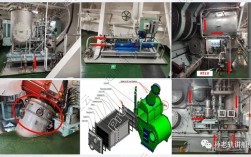

(图片来源网络,侵删) - 伸长率测试:

纤维缆绳在50%额定破断强度下的伸长率通常为15%-30%(尼龙)或10%-20%(聚酯),超过上限可能导致系泊时弹性过大,低于上限则可能因刚性过强冲击系泊设备。

- 疲劳试验(仅针对在役缆):

模拟实际系泊工况,以20%-40%额定破断强度循环加载1000次后,检查缆绳有无断丝、断股或强度下降(下降幅度≤5%)。

(五)使用与维护记录核查

在役缆绳需结合使用历史进行综合评估,重点核查:

- 使用环境:长期暴露在紫外线、盐雾、油污环境中的缆绳,需缩短检验周期(通常不超过6个月);

- 使用工况:频繁承受冲击载荷(如风浪中的船舶颠簸)或摩擦(与船舷/码头边角接触)的缆绳,需增加磨损部位检查;

- 维护记录:是否定期清洁(淡水冲洗盐分)、涂覆防老化剂(如硅油尼龙缆)、存储时是否避免阳光直射和挤压。

检验周期与不合格处理

- 检验周期:

- 新缆绳:出厂前需逐根检验,投入使用后首次检验在使用后3个月或6个月内进行;

- 在役纤维缆绳:每6个月全面检验,高风险工况(如超大型油轮、FPSO)缩短至3个月;

- 在役钢丝缆绳:每12个月全面检验,但每月需进行外观抽查。

- 不合格处理:

- 轻微缺陷(如局部磨损、轻微污渍):可修复后降级使用,修复后需重新检验;

- 严重缺陷(如断丝超限、强度不达标、老化变质):立即报废,严禁使用;

- 尺寸偏差超限但强度达标:需重新核算安全系数,使用时降低额定载荷。

相关问答FAQs

Q1:船舶缆绳在什么情况下需要立即停止使用?

A:出现以下情况时需立即停止使用并更换:① 断丝数量超过标准限值(如钢丝缆一个节距内断丝≥2%总丝数);② 纤维缆绳表面出现大面积老化(粉化、发脆)或化学腐蚀导致材质硬化;③ 直径磨损或压扁导致偏差超过5%;④ 力学试验中破断强度低于额定值的85%(在役缆);⑤ 扭结、压扁等变形导致内部结构破坏,无法恢复。

Q2:如何延长船舶缆绳的使用寿命?

A:可通过以下措施延长寿命:① 使用中避免与尖锐物体摩擦、接触化学品,必要时加装防磨套;② 定期用淡水冲洗缆绳表面的盐分,晾干后存储在阴凉通风处;③ 按规范使用,避免超载(工作载荷通常不超过额定破断强度的20%-30%);④ 定期检查绳芯状态,对于麻芯缆绳,若绳芯干燥腐烂需及时更换;⑤ 建立使用档案,记录使用时长、载荷、环境等信息,科学制定更换周期。