运输液化天然气(LNG)的船舶是全球能源供应链中的关键装备,其设计和运营需满足极低温、高压及极高安全标准,这类船舶主要用于将LNG从液化工厂运输到接收站,全程需确保LNG在-162℃的低温下保持液态,同时防止泄漏、爆炸等风险,以下从船舶类型、核心技术、运营管理及行业趋势等方面展开详细说明。

船舶类型与结构特点

LNG运输船主要分为薄膜型(Membrane Type)和MOSS型(Sphere Type)两大类,两者在液货舱结构和绝缘方式上存在显著差异,薄膜型船采用殷瓦钢(Invar Steel)薄膜液货舱,由两层绝缘层和一层薄膜组成,液货舱直接与船体连接,货舱空间利用率高(可达98%),但殷瓦钢对焊接工艺要求极高,需防止低温脆化,典型代表为法国GTT公司的NO96型和Mark III型薄膜舱,后者采用玻璃纤维绝缘层,成本更低,MOSS型船则采用自支撑的球形液货舱(通常为铝合金或9%镍钢),独立于船体结构,抗冲击性强但货舱利用率较低(约85%),适合在恶劣海域航行,如挪威的Moss Rosenberg型船。

近年来还出现了中小型LNG运输船(如6万-8万立方米),用于区域性能源运输,以及浮式储存再气化装置(FSRU)一体化的LNG运输船,兼具运输和储存功能,这些船舶的推进系统以蒸汽轮机为主,部分新型船采用双燃料发动机(可燃烧LNG或柴油),以降低碳排放。

核心技术与安全系统

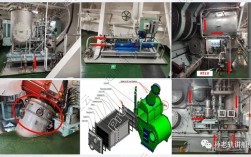

LNG运输船的核心技术在于液货舱的绝缘和维持系统,液货舱需通过多层绝缘结构(如聚氨酯泡沫、真空绝热板)减少外界热量渗入,同时配备再液化系统(Reliquefaction Plant),将货舱内蒸发的气体(BOG,Boil-Off Gas)重新液化,避免压力升高,BOG产生率是衡量船舶性能的关键指标,现代先进船舶的BOG率可低至0.1%/天,主要通过优化绝缘材料和货物管理系统实现。

安全系统方面,船舶需配备多重防护措施:一是气体检测系统,实时监测LNG泄漏浓度;二是紧急关闭系统(ESD),可在30秒内切断货舱与外界的连接;三是惰性气体系统,用氮气置换货舱内的氧气,防止爆炸,船体材料需选用低温韧性钢材(如50级或60级镍钢),以应对低温环境下的结构应力。

运营管理与挑战

LNG运输船的运营涉及复杂的物流协调和周期管理,单次运输周期通常为20-30天,包括装货、航行、卸货及港口停留等环节,为提高效率,船舶需精确匹配液化工厂和接收站的窗口期,同时考虑天气、航道等因素,北极航道的开通缩短了亚洲与欧洲的运输距离,但需应对浮冰和低温挑战。

成本方面,一艘17.4万立方米LNG运输船造价约为2-3亿美元,燃料成本占总运营成本的40%-50%,近年来,随着LNG贸易量增长(2025年全球贸易量达3.8亿吨),船舶运力需求上升,但船厂产能(主要集中于韩国、中国和日本)和熟练船员短缺成为行业瓶颈,国际海事组织(IMO)的碳排放新规(如2025年实施的碳强度指标CII)推动船舶升级低碳技术,如安装洗涤塔、使用生物燃料等。

行业趋势与未来展望

未来LNG运输船将向大型化、低碳化和智能化发展,大型化方面,目前最大运力已达27万立方米(如Qatargas的“Q-Max”型),但受港口水深限制,17-20万立方米仍是主流,低碳化方面,氨燃料、氢燃料动力船舶的研发加速,如日本邮船计划在2030年前推出氨燃料LNG运输船,智能化方面,数字孪生技术被用于模拟船舶运营状态,AI算法优化航线和能耗,降低BOG率。

LNG运输船在能源转型中扮演双重角色:作为“过渡能源”,LNG帮助煤炭发电向清洁能源过渡;船舶本身的脱碳压力倒逼行业创新,韩国三星重工已开发出“LNG燃料运输船”,利用自身货物作为燃料,实现零碳排放运输。

相关问答FAQs

Q1: LNG运输船的液货舱为何能承受-162℃的低温?

A1: 液货舱采用多层复合结构:内层为殷瓦钢(热膨胀系数极低)或铝合金薄膜,中间填充高性能绝缘材料(如聚氨基甲酸酯泡沫或玻璃纤维棉),外层为船体结构,绝缘材料能有效阻断外界热量渗入,而殷瓦钢薄膜在低温下仍保持韧性,防止脆裂,液货舱配备压力控制系统,通过BOG再液化维持压力稳定,确保LNG始终处于液态。

Q2: 与传统油轮相比,LNG运输船有哪些独特运营挑战?

A2: LNG运输船的运营挑战主要体现在三个方面:一是货物特性,LNG需全程保持低温,BOG管理复杂,需平衡再液化能耗与货物损耗;二是安全要求更高,泄漏可能导致火灾或爆炸,需配备更严格的监测和应急系统;三是港口适配性,LNG接收站需专用码头和卸货设备,船舶到港时间窗口受限,需更精细的调度,船舶造价和运营成本显著高于传统油轮,对资金和技术门槛要求更高。