巨型总段造船法是现代船舶建造中一项革命性的技术,它通过将船舶分段进行超大尺寸整合,形成包含多个舱室、设备甚至舾装件的巨型总段,最终在船坞内完成合拢,这种方法彻底改变了传统“零件-部件-分段-总段-船台”的线性建造模式,显著提升了建造效率、精度和质量,尤其适用于超大型集装箱船、LNG船、大型邮轮等复杂船舶。“断面”作为巨型总段的核心构成要素,不仅是结构连接的关键,更是实现高效建造的技术载体。

巨型总段造船法中“断面”的定义与核心作用

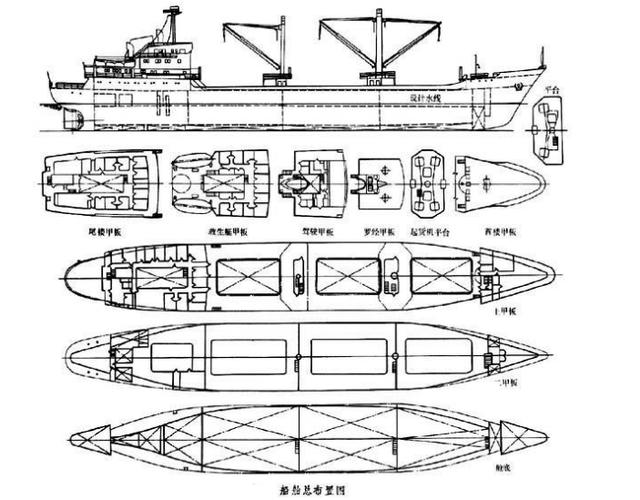

在巨型总段造船法中,“断面”并非简单的结构截面,而是指经过模块化设计的、具有完整功能或结构特征的巨型立体单元,它可以是船舶的某个横向或纵向立体分段,例如包含双层底、舱壁、甲板及内部管系和舾装件的“立体舱段”,也可以是包含整个船体横剖面及部分纵向构件的“环状总段”,与传统分段相比,巨型总段的断面具有以下特点:尺寸超大(长度可达30-50米,重量达数千吨)、功能集成(融合结构、舾装、涂装等多工序)、精度要求极高(断面合拢误差需控制在毫米级)。

断面的核心作用体现在三个方面:一是作为“建造单元”,将传统船厂的数百个分段整合为十几个巨型总段,大幅减少船坞内的合拢工作量;二是作为“精度载体”,通过在地面胎架上预先完成断面的精密制造,确保船坞合拢时的整体线型精度;三是作为“物流单元”,通过大型龙门吊或专用运输车实现总段的厂内转运,优化场地布局和施工流程。

巨型总段断面的设计原则与关键技术

巨型总段断面的设计需遵循“模块化、标准化、轻量化”原则,同时需综合考虑船舶结构强度、建造工艺和运输条件,具体而言,设计阶段需重点解决以下问题:

- 结构划分:根据船舶线型和舱室布置,将船体划分为若干个巨型总段断面,每个断面需包含完整的横向构件(如肋骨、横舱壁)和部分纵向构件(如甲板、龙骨),确保断面自身结构刚性和稳定性。

- 精度控制:采用数字化设计(如3D建模)和虚拟仿真技术,提前预测断面合拢时的变形和误差,并通过“无余量制造”技术减少现场修割量。

- 集成化设计:将管系、电缆、设备基座等舾装件与结构一体化设计,实现“预舾装”,即在分段制造阶段就完成80%以上的舾装工作。

在制造环节,断面的关键技术包括:

- 精度管理技术:通过全站仪、激光跟踪仪等设备实现毫米级定位,利用“正造法”或“反造法”确保断面的平面度、垂直度和扭曲度。

- 焊接变形控制:采用对称焊接、刚性固定工装和热处理工艺,减少焊接变形对断面精度的影响。

- 大型运输与吊装技术:针对数千吨重的断面,需设计专用吊具和运输路径,并通过动态仿真确保吊装过程中的结构安全性。

巨型总段断面建造流程与优势

以某14000TEU集装箱船的建造为例,其巨型总段断面建造流程可分为三个阶段:

- 地面胎架制造:在专用胎架上铺设断面的底板和主要结构,通过定位工装确保构件位置精度。

- 一体化施工:同步进行结构焊接、管系安装、设备调试和涂装作业,形成“结构-舾装-涂装”一体化流水线。

- 总段合拢:将制造完成的巨型总段通过龙门吊转运至船坞,采用“激光定位+液压调平”技术进行合拢,最终形成完整船体。

与传统造船法相比,巨型总段断面建造的优势显著,具体如下表所示:

| 对比维度 | 传统造船法 | 巨型总段造船法 |

|---|---|---|

| 船坞周期 | 6-12个月 | 3-6个月(缩短50%以上) |

| 分段合拢数量 | 200-300个 | 10-20个(减少80%以上) |

| 精度控制 | 合拢误差达10-30mm | 合拢误差控制在3-5mm |

| 舾装完整性 | 船坞内舾装完成率约40% | 地面预舾装完成率达80%以上 |

| 人工成本 | 高(依赖大量现场作业) | 低(模块化施工减少人工依赖) |

应用挑战与发展趋势

尽管巨型总段造船法优势显著,但在应用中仍面临挑战:一是对船厂设备要求高,需配备超大型龙门吊(起重量达1000吨以上)和精密测量系统;二是设计和管理复杂度增加,需实现设计、制造、物流的全流程协同;三是运输和吊装风险高,需严格计算总段的结构强度和吊点位置。

随着数字化技术的深入应用,巨型总段造船法将向“智能化”和“绿色化”发展,通过BIM(建筑信息模型)技术实现全生命周期数据管理,利用机器人焊接和3D打印技术提升制造精度,以及通过模块化设计实现船舶的快速拆解和回收,推动造船业向更高效、更可持续的方向发展。

相关问答FAQs

Q1:巨型总段造船法对船厂的硬件设施有哪些具体要求?

A1:巨型总段造船法要求船厂具备超大型龙门吊(起重量通常≥800吨,跨度≥100米)、精密测量仪器(如激光跟踪仪、全站仪)、大型地面胎架(承载能力需达数千吨)以及专用运输车(如SPMT自行式模块运输车),船厂还需配备数字化设计平台和物联网系统,以实现总段制造过程的实时监控和数据追溯,这些硬件设施的投入是该方法成功应用的基础,也是传统船厂转型升级的关键挑战。

Q2:如何解决巨型总段断面在合拢过程中的精度控制问题?

A2:巨型总段断面的精度控制需从设计、制造到合拢全流程入手:采用数字化建模(如3D CAD)和虚拟仿真技术,提前预测总段变形;在制造阶段通过“无余量切割”和“精密定位工装”确保构件尺寸准确,焊接过程中采用对称焊接、分段退焊等工艺减少变形;在合拢时利用激光定位系统和液压调平装置,实现毫米级对接精度,建立“精度追溯体系”,对每个总段的制造数据进行分析,持续优化工艺参数。