船舶舵机是确保船舶航行安全与操纵性能的核心设备,其管理质量直接影响船舶的航行安全、作业效率及使用寿命,舵机管理需涵盖日常检查、维护保养、故障处理、应急操作等多个环节,需结合设备说明书、规范要求及实际运行经验,系统化、规范化开展,以下从关键管理要点展开详细说明。

日常检查与状态监测

日常检查是舵机管理的第一道防线,需通过“看、听、摸、测”等方法及时发现异常,确保设备处于良好状态。

-

外观与连接部位检查

- 检查舵机液压管路有无泄漏(油渍、滴油现象),重点检查高压油管、接头、密封圈等易损部位,液压油缸表面有无划痕或磕碰损伤。

- 确认舵机与传动轴系的连接螺栓、联轴器、链条等紧固件无松动,传动部件润滑良好,无异常磨损或卡滞。

- 检查舵机机座固定螺栓是否牢固,减震装置(如橡胶垫、弹簧)是否完好,防止因振动导致设备移位或损坏。

-

液压系统状态监测

- 液压油箱油位需在正常刻度范围内(通常为油箱高度的2/3),油质清洁无乳化、变色或杂质(可通过油样检测判断黏度、水分及污染度)。

- 液压油泵运行时需无异响(如金属摩擦声、气蚀声),油管振动幅度正常,油温控制在40-60℃(过高需检查冷却系统或油品)。

- 观察液压系统压力表读数是否稳定,额定压力(通常为21-28MPa)波动范围不超过±0.5MPa,溢流阀、安全阀启跳压力符合设定值。

-

电气控制系统检查

- 检查舵机控制面板指示灯(电源、运行、报警等)显示正常,操作手柄/按钮无卡滞,反馈装置(如舵角反馈发送器、编码器)工作灵敏,舵角指示与实际舵位一致(误差≤±1°)。

- 确保电气线路绝缘良好,接线端子无松动、锈蚀,接地装置可靠,防止漏电或信号干扰。

- 检查应急舵(如液压应急舵、手动舵)的切换装置是否灵活,标识清晰,确保紧急情况下能快速启用。

-

机械传动部件检查

(图片来源网络,侵删)

(图片来源网络,侵删)- 舵机链条、齿轮箱等传动部件需定期加注符合要求的润滑脂(如锂基脂),避免干摩擦;检查链条松紧度,过松易跳齿,过紧会增加负载。

- 液压油缸活塞杆表面需无拉伤、锈蚀,密封件无老化(可通过观察油缸渗油情况判断),必要时更换密封件。

定期维护与保养计划

定期维护需根据设备运行时长、工况及制造商要求制定计划,分为日保养、周保养、月保养及年度检修,确保设备性能稳定。

| 保养周期 | 保养项目 | 技术要求 |

|---|---|---|

| 日保养 | 液压油位检查、管路泄漏检查、控制面板功能测试 | 油位正常,无泄漏;指示灯显示正常,舵角反馈准确 |

| 周保养 | 液压油过滤器清洁、润滑脂加注、传动部件紧固 | 清除滤网杂质,油压无异常;润滑脂适量,螺栓扭矩符合要求 |

| 月保养 | 液压油取样检测、应急舵功能测试、电气系统绝缘检测 | 油品指标合格(黏度变化≤±10%,水分≤0.1%);应急舵切换时间≤30s;绝缘电阻≥1MΩ |

| 年度检修 | 液压油更换、密封件更换、液压泵解体检查、舵机校验 | 更换液压油及滤芯;更换老化密封件;泵体配合间隙符合标准(如轴向间隙≤0.03mm);舵机零位、满舵行程校验准确 |

常见故障分析与处理

舵机故障多表现为舵失灵、跑舵、异响、油温异常等,需快速定位原因并采取针对性措施。

-

舵失灵(无法转动或转动缓慢)

- 原因:液压油不足、系统压力低、油泵故障、控制阀卡滞、机械传动卡死。

- 处理:首先检查油位及油路是否堵塞,如油位低则补油;若压力异常,检查溢流阀是否误调或油泵内泄,必要时解体检修油泵;控制阀卡滞需清洗阀芯,更换损坏的弹簧或密封件。

-

跑舵(舵角自动偏移)

(图片来源网络,侵删)

(图片来源网络,侵删)- 原因:液压锁阀内泄、舵角反馈装置故障、控制信号干扰。

- 处理:检查液压锁阀密封性,更换内泄阀芯;校准或更换反馈装置(如电位器、编码器);排查电气线路屏蔽是否良好,消除信号干扰源。

-

异响(金属撞击或摩擦声)

- 原因:液压油泵气蚀、传动部件磨损、油缸内有空气。

- 处理:检查液压油是否有气泡(可能是油箱油位过低或吸油管漏气),排除空气并补油;更换磨损的齿轮、轴承或链条;油缸异响需检查活塞杆与缸壁配合,必要时修复或更换油缸。

-

油温过高(>65℃)

- 原因:冷却系统故障(如冷却器堵塞、风扇停转)、油品黏度不当、系统内泄严重。

- 处理:清理冷却器水道或风道,确保冷却介质流通;更换合适黏度的液压油;检查高压油泵、马达及控制阀的内泄情况,修复或更换泄漏部件。

应急操作与安全管理

-

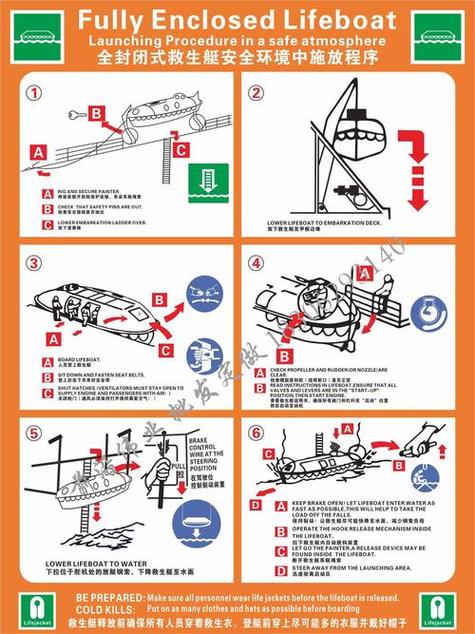

应急舵操作

- 当主舵机失效时,立即切换至应急舵(如液压应急泵、手动液压舵或应急电动舵),操作前需确认应急舵的电源、液压源正常,熟悉操作流程(如手动舵需通过机械传动直接驱动舵叶)。

- 定期开展应急舵演练,确保船员能在30秒内完成切换,并保持舵令执行准确(手动舵需注意操作力度,避免损坏机械部件)。

-

安全防护措施

- 舵机间需设置警示标识(如“非操作人员禁止入内”“高温部件注意”),配备消防器材(如CO₂灭火器),禁止存放易燃物品。

- 液压系统检修时,必须先释放系统压力,执行“挂牌上锁”制度(LOTO),防止误启动导致事故。

- 长期停航时,需定期(每周)启动舵机运行10-15分钟,检查设备状态,防止部件锈蚀或卡滞。

人员管理与培训

- 职责明确:轮机长为大负责人,轮机员负责日常检查与维护,驾驶员负责舵令传达与舵角监控,确保各环节衔接顺畅。

- 技能培训:定期组织船员学习舵机原理、操作规范及故障处理案例,重点培训应急舵操作、液压系统故障诊断等技能,确保船员具备独立处理常见故障的能力。

- 记录管理:建立舵机管理台账,详细记录检查时间、保养项目、故障处理及备件更换情况,便于追溯设备运行历史,制定针对性维护计划。

相关问答FAQs

Q1:舵机液压油多久更换一次?如何判断油品是否失效?

A:液压油更换周期需根据设备使用工况和油品检测结果确定,通常每2-3年更换一次,或在恶劣工况(如高温、高湿)下缩短至1年,判断油品失效可通过以下方法:①外观检查:油液变黑、浑浊或有明显杂质;②黏度检测:黏度变化超过±10%(使用黏度计测量);③水分检测:水分含量>0.1%(用水分测试仪或加热法);④酸值检测:酸值超过新油标准50%(用酸度计测量),若出现任一异常,需立即更换液压油及滤芯。

Q2:舵机运行时出现“舵角反馈异常”报警,如何处理?

A:舵角反馈异常通常指反馈信号与实际舵位偏差过大或信号丢失,处理步骤如下:①首先检查反馈装置(如电位器、编码器)的接线是否松动、脱落,重新紧固或修复线路;②若线路正常,断开反馈装置,手动转动舵叶,观察反馈装置输出信号是否变化,若无变化则需更换反馈装置;③检查控制单元(PLC或舵机控制箱)的模拟量输入模块是否故障,可通过更换模块或校准信号判断;④排除以上原因后,检查舵机机械传动部件是否存在间隙过大(如联轴器松动、链条伸长),导致舵叶转动与反馈不同步,需紧固或更换磨损部件。