船舶分段吊装是船舶建造过程中的关键环节,其施工效率与安全性直接关系到整个船舶工程的进度和质量,随着船舶大型化、高效化的发展趋势,分段吊装技术也面临着更高的要求,本文将从船舶分段吊装的技术要点、施工流程、质量控制及安全管理等方面展开论述,并结合实际案例探讨常见问题及解决方案。

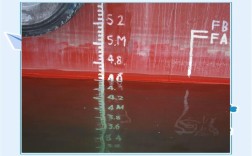

船舶分段吊装技术要点主要包括吊装方案的制定、吊装设备的选择以及吊装工艺的优化,吊装方案是指导施工的核心文件,需根据分段的结构特点、重量、重心位置以及施工现场条件进行综合设计,方案中应明确吊装顺序、吊点布置、吊具选型、临时支撑设置等关键内容,对于大型立体分段,通常采用多吊点平衡吊装法,需通过有限元分析验证吊装过程中的结构强度,避免因局部应力集中导致变形或损伤,吊装设备的选择需综合考虑分段的重量、吊装高度以及作业半径等因素,常用的吊装设备有龙门吊、塔吊、浮吊等,其中龙门吊因其起重量大、作业效率高而被广泛应用于船厂平面分段和立体分段的吊装,某船厂300吨龙门吊的最大起升高度为45米,适用于10万吨级船舶的分段吊装作业,吊装工艺的优化则需注重细节控制,如吊装前的设备检查、分段的定位精度控制以及吊装过程中的同步性调整等。

船舶分段吊装施工流程可分为准备阶段、吊装阶段和收尾阶段三个阶段,准备阶段包括施工方案审批、技术交底、设备调试和分段验收等工作,施工方案需经船舶设计单位、监理单位和施工单位共同审核,确保其合理性和可行性,技术交底则需明确各岗位的职责和操作要点,避免因沟通不畅导致施工失误,设备调试主要包括吊车、吊具、索具等的检查和试运行,确保其处于良好工作状态,分段验收需检查分段的尺寸偏差、焊接质量以及标识完整性,不合格的分段需进行整改或返工,吊装阶段是施工的核心环节,需严格按照吊装方案执行,吊装前,应清理分段上的杂物,检查吊点是否牢固,并在分段上设置牵引绳以便调整位置,吊装过程中,应保持吊钩垂直,避免斜吊导致分段摆动,当分段接近安装位置时,需通过调整吊钩高度和牵引绳方向进行精确定位,确保分段与已安装部分的对接间隙符合要求,收尾阶段包括分段的临时固定、焊接检验和场地清理等工作,临时固定通常采用马板支撑或拉索固定,确保分段在焊接过程中不发生位移,焊接检验需采用无损检测方法检查焊缝质量,确保其满足船级社规范要求,场地清理则需回收吊具、索具等设备,清理施工垃圾,保持作业现场整洁。

船舶分段吊装的质量控制需贯穿施工全过程,需建立严格的质量管理体系,明确各环节的质量标准和检验方法,分段的定位偏差一般控制在±5mm以内,对接间隙的偏差不超过±2mm,需加强施工过程监控,采用全站仪、激光经纬仪等精密测量设备进行实时监测,及时发现并纠正偏差,还需注重焊接质量控制,焊前需清理坡口,焊中需控制焊接参数,焊后需进行外观检查和无损检测,对于高强度钢分段,还需注意预热和后热处理,防止焊接裂纹的产生,应建立质量追溯机制,对施工过程中的各项数据进行记录和存档,确保质量问题可追溯。

安全管理是船舶分段吊装的重中之重,需制定详细的安全操作规程,并定期对施工人员进行安全培训,吊装作业前,应检查天气状况,遇有大风、暴雨等恶劣天气时应停止作业,吊装过程中,应设置警戒区域,禁止无关人员进入,高空作业人员需佩戴安全带,并采取防坠落措施,还需制定应急预案,针对吊装过程中可能发生的设备故障、分段坠落等突发事件制定应对措施,某船厂制定了《分段吊装应急救援预案》,明确了应急指挥体系、救援设备和人员疏散路线,定期组织应急演练,提高施工人员的应急处置能力。

以某船厂建造11万吨级油轮为例,该船共有200个分段,最大分段重量达180吨,施工中采用300吨龙门吊进行吊装,通过BIM技术模拟吊装过程,优化吊点布置和吊装顺序,采用无线传感技术实时监测吊装过程中的结构应力,确保分段安全,通过精细化管理,该项目的分段吊装效率提高了20%,质量合格率达到99.5%,未发生安全事故。

相关问答FAQs:

-

问:船舶分段吊装过程中如何控制分段的定位精度?

答:控制分段定位精度需从测量、调整和固定三个方面入手,采用全站仪、激光经纬仪等高精度测量设备进行基准放线和实时监测;通过调整吊钩高度和牵引绳方向进行微调,确保分段与已安装部分的对接间隙符合要求;采用马板支撑或拉索进行临时固定,并在焊接过程中定期监测位移情况,及时调整。 -

问:大型分段吊装时如何防止结构变形?

答:防止大型分段变形需采取以下措施:一是合理布置吊点,通过有限元分析优化吊点位置,确保吊装过程中结构受力均匀;二是采用专用吊具,如平衡梁、吊装横梁等,分散吊装力;三是控制吊装速度,避免急起急停导致冲击载荷;四是对易变形部位设置临时支撑,如加强筋、支撑架等;五是选择合适的焊接工艺,采用分段退焊法或对称焊法减少焊接变形。