船舶QC(质量控制)工作是确保船舶建造、维修和改装过程中质量符合设计规范、国际标准(如ISO、IMO、SOLAS等)和船级社要求的核心环节,其工作内容贯穿船舶全生命周期,涵盖从原材料检验到最终交付的各个环节,涉及技术、管理、沟通等多方面能力,旨在通过系统化的质量控制手段,保障船舶的安全性、可靠性和使用寿命。

船舶QC的核心工作内容

船舶QC工作可根据船舶建造流程分为前期准备、过程控制、试验与检验、文件管理四大模块,每个模块下包含具体的工作要点和实施细节。

(一)前期准备阶段的质量控制

在船舶建造或维修前,QC团队需完成以下准备工作:

- 标准与规范的收集与解读:熟悉船级社(如CCS、ABS、DNV等)的规范、国际海事公约(如SOLAS、MARPOL)、船东的技术规格书以及设计图纸,明确各阶段的质量验收标准,SOLAS公约对船舶结构强度、消防设备等有强制性要求,QC需确保所有施工符合这些条款。

- 质量控制计划的制定:根据船舶类型(如散货船、油轮、集装箱船)和建造阶段,编制详细的QC计划,明确检验点(如H点:停工待检点,W点:见证点,R点:审查点)、检验内容、检验方法和责任人员,船体分段合拢前需进行H点检验,未经QC签字不得进入下一工序。

- 供应商与原材料管理:对原材料(如钢板、型材、焊材)、设备(如主机、发电机、阀门)的供应商进行资质审核,确保其具备生产许可和质量保证能力,材料到货后,QC需核对质量证明文件(如材质证书、出厂检验报告),并按比例进行抽样复检,如检查钢板的化学成分、力学性能,焊材的型号和烘干记录等。

(二)建造过程中的质量控制

建造过程是QC工作的核心阶段,需对各工序进行实时监控,确保施工质量符合要求:

-

船体结构质量控制:

- 下料与加工:检查数控切割的零件尺寸偏差(如边缘直线度、坡口角度)、冷热加工后的构件变形情况,确保符合图纸公差要求。

- 装配与焊接:监控分段装配的尺寸精度(如长度、宽度、对角线差)、焊接工艺执行情况(包括焊接参数、焊工资质、焊前预热和焊后热处理记录),采用无损检测(如超声波UT、射线RT、磁粉MT)检查焊缝内部和表面缺陷,确保无裂纹、未熔合等超标缺陷。

- 合拢与密性试验:对船体大合拢阶段的分段对接缝进行检验,包括合拢口间隙、错边量等;完成后进行密性试验(如水压试验、气压试验、冲水试验),确保船体水密、油密和气密性。

-

舾装与设备安装质量控制:

(图片来源网络,侵删)

(图片来源网络,侵删)- 舾装件安装:检查管系(如压载水管、燃油管)的材质、规格、安装走向和焊接质量,确保无泄漏风险;核对舾装件(如舱口盖、梯子、栏杆)的型号和安装位置,符合人机工程和规范要求。

- 设备安装精度:对主机、发电机、舵机等大型设备的安装进行定位检查,确保水平度、对中度和间隙符合厂家要求;检查设备基座的结构强度和焊接质量,确保运行稳定性。

-

涂装质量控制:

- 表面处理:检查喷砂除锈后的钢板清洁度(达到Sa2.5级)和粗糙度(30-75μm),确保油漆附着力;对二次除锈区域(如焊缝、切割边)进行重点检查。

- 涂装过程监控:核对油漆型号、混合比例、涂装环境(温度、湿度、露点)和膜厚(采用膜厚仪检测),确保每道油漆的干膜厚度和总膜厚符合规范要求;检查涂装外观,无流挂、针孔、漏涂等缺陷。

(三)试验与检验阶段的质量控制

船舶建造完成后,需进行一系列试验和检验,确保船舶性能达标:

- 系泊试验:在船舶靠泊状态下,对主机、发电机、舵机、锚机等设备进行功能测试,检查运行参数(如转速、压力、温度)是否正常,报警系统和安全装置是否灵敏。

- 航行试验:船舶出海试航时,QC需参与并记录各项试验数据,如主机满负荷试验、操纵性试验(回转试验、Z形试验)、航速测定、噪音振动测试等,确保船舶性能满足合同要求。

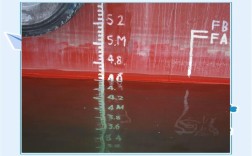

- 倾斜试验:通过测量船舶横倾角度和排水量,计算实际重心高度(KG),验证船舶稳性是否符合规范。

- 法定与船级社检验:配合船级社进行建造检验、年度检验、特检等,提供QC记录和试验报告,获取入级证书和法定证书(如安全构造证书、防污染证书)。

(四)文件与记录管理

QC工作需形成完整的质量记录,确保质量可追溯:

- 检验记录:包括原材料检验报告、焊接记录、无损检测报告、密性试验记录等,需由检验员、船东代表、船级社验船师签字确认。

- 试验报告:如系泊试验报告、航行试验报告、倾斜试验报告等,需详细记录试验过程、数据和结论。

- 质量追溯体系:建立材料追溯台账,记录每块钢板、每个焊材的来源和使用部位,便于质量问题追溯,若某焊缝出现裂纹,可通过追溯台账快速定位焊工、焊接参数和材料信息。

船舶QC工作常用检验方法与工具

为有效实施质量控制,QC人员需掌握多种检验方法和工具,具体如下表所示:

| 检验类别 | 常用方法 | 主要工具/设备 |

|---|---|---|

| 外观检验 | 目视检查、对比样板 | 放大镜、焊缝量规、测厚仪、样板 |

| 尺寸精度检验 | 直接测量、激光测距、三坐标测量 | 激光经纬仪、全站仪、卷尺、卡尺 |

| 无损检测 | 超声波检测(UT)、射线检测(RT)、磁粉检测(MT)、渗透检测(PT) | 超声波探伤仪、X射线机、磁粉探伤机、渗透剂 |

| 材料性能检验 | 化学分析、力学性能测试 | 直读光谱仪、万能材料试验机、硬度计 |

| 涂装质量检验 | 膜厚检测、附着力测试、表面粗糙度测试 | 磁性膜厚仪、拉附着力测试仪、粗糙度仪 |

| 密性试验 | 水压试验、气压试验、冲水试验、煤油试验 | 压力表、水压泵、冲水枪 |

船舶QC工作的挑战与应对

船舶QC工作面临施工环境复杂(如高空、密闭空间)、交叉作业多、标准更新快等挑战,需通过以下措施应对:

- 加强团队培训:定期组织QC人员学习新规范、新技术(如数字化检测工具),提升专业技能和沟通能力。

- 引入数字化管理:采用QC管理软件实现检验计划、记录、报告的电子化,提高工作效率和追溯性。

- 强化沟通协调:与船东、船级社、施工班组保持密切沟通,及时解决质量争议,避免返工和延误。

相关问答FAQs

Q1:船舶QC工作中,如何处理发现的质量缺陷?

A:发现质量缺陷后,QC需首先记录缺陷位置、类型和程度(如通过拍照、标注图纸),并根据缺陷等级(一般缺陷、严重缺陷、致命缺陷)启动处理流程:一般缺陷可要求施工班组立即整改;严重缺陷需下达停工通知单,整改后重新检验;致命缺陷(如裂纹、严重尺寸偏差)需上报质量管理部门,组织技术论证,制定专项方案,经船东和船级社批准后方可处理,所有整改过程需形成记录,确保闭环管理。

Q2:船舶QC在涂装质量控制中需重点关注哪些环节?

A:涂装质量直接影响船舶的防腐性能和使用寿命,QC需重点关注以下环节:(1)表面处理:检查除锈等级和粗糙度,确保表面清洁无油污、氧化皮;(2)环境控制:涂装时环境温度需在油漆说明书要求的范围内(通常5-35℃),相对湿度≤85%,且钢板温度需高于露点3℃以上;(3)油漆施工:监控油漆混合比例、熟化时间、涂装间隔,避免漏涂、流挂;(4)膜厚检测:每道油漆干膜厚度需达到90%-110%的设计值,总膜厚不允许低于设计值;(5)外观检查:涂层表面应光滑、均匀,无针孔、气泡、起皱等缺陷。