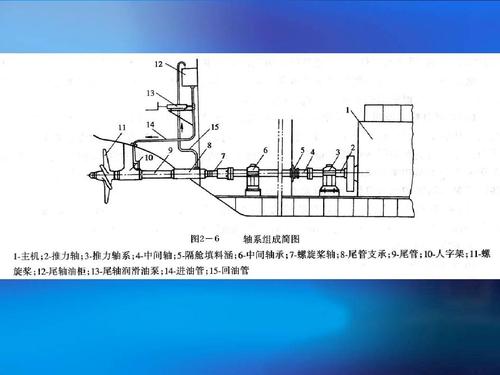

船舶轴系安装是一项复杂且精度要求极高的系统工程,其安装质量直接影响船舶的动力传递效率、运行稳定性及使用寿命,整个安装过程需严格遵循技术规范,通常包括前期准备、轴系对中、轴承安装、轴系校中与固定等关键步骤,每一步均需细致操作与精确测量。

前期准备工作

在正式安装前,需完成充分的准备工作,这是确保轴系安装质量的基础,需对船体基座进行复核检查,确保基座面板平整度、位置度及螺栓孔间距符合设计要求,通常采用激光经纬仪或水准仪进行测量,偏差需控制在允许范围内(如平面度≤0.1mm/m),对轴系部件(如中间轴、推力轴、螺旋桨轴等)进行清洁与检查,清除毛刺、油污,检查轴颈表面有无划痕、腐蚀等缺陷,必要时进行修复或更换,需准备好安装所需的工具,如液压拉伸器、对中仪、百分表、激光对中系统等,并对测量仪器进行校准,确保数据准确,还需制定详细的安装方案,明确人员分工、安全措施及应急预案,并对安装人员进行技术交底。

轴系对中与校中

轴系对中是安装的核心环节,其目的是确保各轴段中心线在一条直线上,以避免轴系因弯曲产生附加应力,对中过程通常分为粗对中和精对中两步,粗对中时,首先将推力轴安装至尾管前轴承处,作为基准轴段,然后依次吊装中间轴,通过临时支撑固定,利用钢卷尺或激光测距仪初步调整各轴段中心距及同轴度,偏差一般控制在±2mm以内,精对中则采用高精度激光对中仪或百分表进行测量,将测量装置固定在相邻两轴法兰外圆周和端面上,通过旋转轴段记录不同角度下的径向和轴向偏差,计算并调整轴承位置,直至偏差符合规范要求(如法兰径向偏差≤0.05mm,轴向偏差≤0.03mm),对中过程中需考虑船体变形、温度变化等因素,必要时在夜间或温度稳定时段进行复测。

轴承安装与间隙调整

轴承安装需在轴系对中合格后进行,包括尾管轴承、中间轴承及推力轴承等,对于白合金轴承,需先检查轴承与轴承座的配合间隙(通常为0.05-0.15mm),确保其均匀接触,接触面积应达到70%以上,安装时,在轴承表面涂抹润滑剂,用液压装置或专用工具将轴承压入轴承座,避免歪斜,对于滚动轴承,需严格按照轴向游隙要求进行调整,通常通过调整垫片或轴承压盖实现,轴承安装后,需测量轴颈与轴承的间隙,采用压铅法或塞尺法测量顶间隙和侧间隙,确保符合设计值(如顶间隙为轴颈直径的0.15%-0.25%,侧间隙为顶间隙的50%-70%),间隙过小会导致发热卡阻,过大会影响轴系稳定性,需通过增减垫片或刮研轴承进行调整。

螺旋桨轴安装与密封

螺旋桨轴安装需在尾管轴承安装完成后进行,先将螺旋桨轴吊装至尾管内,注意保护轴颈密封面,安装螺旋桨时,需检查键与键槽的配合精度,确保连接可靠,采用液压拉伸器或专用工具将螺旋桨压装到轴锥部,测量其径向跳动量(0.1mm),随后安装尾管密封装置,如唇形密封或机械密封,确保密封件清洁,压紧力均匀,避免密封唇口损伤,对于油润滑尾管,需注油润滑并检查油路系统是否畅通,确保密封效果良好,安装完成后,手动盘车检查轴系转动是否灵活,有无卡滞现象。

轴系固定与检验

轴系固定包括轴承盖紧固、基座螺栓拧紧等工作,轴承盖螺栓需按对角顺序分次拧紧至规定扭矩,确保受力均匀,基座螺栓通常采用液压拉伸器进行紧固,其预紧力需通过计算确定,确保轴系在运行中不发生位移,固定完成后,需进行最终检验,包括轴系总长度测量、各轴段同轴度复测、轴承间隙复查等,并记录数据,进行系泊试验和航行试验,在低速、中速、高速工况下检查轴系振动、温度及噪声情况,确保运行平稳,无异常振动或发热现象。

以下是轴系安装关键步骤及质量控制要点简表:

| 安装步骤 | 主要操作内容 | 质量控制要点 |

|---|---|---|

| 前期准备 | 基座复核、部件清洁检查、工具准备、方案制定 | 基座平面度≤0.1mm/m,轴颈无缺陷,仪器校准 |

| 轴系对中 | 粗对中(中心距±2mm)、精对中(激光/百分表测量,径向偏差≤0.05mm) | 考虑船体变形,复测环境温度稳定 |

| 轴承安装与间隙调整 | 轴承压入、接触面积≥70%,顶间隙0.15%-0.25%轴径,侧间隙50%-70%顶间隙 | 压铅法测量间隙,均匀受力,避免歪斜 |

| 螺旋桨轴安装与密封 | 螺旋桨压装(径跳≤0.1mm),密封件安装,油路检查 | 键槽配合良好,密封唇口无损伤,注油润滑畅通 |

| 轴系固定与检验 | 轴承盖对角拧紧,基座螺栓液压紧固,总长度及同轴度复测,系泊/航行试验 | 扭矩达标,运行无振动发热,数据记录完整 |

相关问答FAQs

Q1:船舶轴系安装过程中如何减少船体变形对对中精度的影响?

A1:为减少船体变形影响,首先应选择在船体建造基本完成、焊接工作量较少且温度稳定的时段进行对中;对中前需对船体基座进行刚性固定,避免临时载荷导致变形;采用分段对中、逐步连接的方法,并在夜间或温差较小的时段进行精对中复测,必要时设置临时支撑以增强船体局部刚度。

Q2:轴系安装后如何判断轴承间隙是否合适?

A2:轴承间隙是否合适可通过以下方法判断:一是采用压铅法测量顶间隙,将铅丝置于轴颈与轴承顶部,盘车后测量铅丝被压扁的厚度,应符合设计值(如0.15%-0.25%轴径);二是用塞尺测量侧间隙,塞尺插入深度应超过轴颈长度的1/3,且间隙均匀;三是盘车检查轴系转动灵活性,若转动顺畅且无卡滞,同时用手触摸轴承外壳无异常发热,则表明间隙合适,若间隙过大或过小,需通过增减轴承垫片或刮研轴承进行调整。