在船舶制造业中,客滚船作为一种兼具客运与滚装运输功能的特种船舶,其建造技术复杂度与附加值远超普通商船,而能够承接此类船舶建造的造船厂往往需要具备深厚的行业积淀、先进的生产设施以及严格的质量控制体系,专注客滚船建造的造船厂,通常以技术密集型、高精度整合为核心竞争力,在全球船舶市场中占据着不可替代的地位。

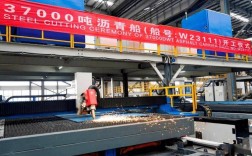

这类造船厂首先需要拥有超大型的船坞和起重设备,以满足客滚船庞大的建造需求,现代客滚船长度普遍在150-200米之间,型宽达25-30米,型深近10米,最大载重量可达万吨级别,因此船坞的有效长度需超过220米,宽度需超过40米,并配备500吨以上的龙门吊,确保分段吊装与合拢的精准度,船厂需配备高精度的数控切割机、自动焊接机器人以及三维激光测量系统,实现船体结构的高精度加工与装配,避免因尺寸偏差影响船舶的航行稳定性与安全性。

在设计与工程管理方面,专注客滚船的造船厂通常拥有经验丰富的研发团队,能够根据客户需求进行定制化设计,客滚船的核心设计难点在于平衡客运功能与滚装运输效率:既要满足数百名乘客的舒适性与安全性需求,包括舱室布局、公共区域设计、逃生通道规划等,又要兼顾车辆甲板的承载能力、跳板系统的可靠性以及货物系固装置的合理性,为此,船厂需与船级社、设计公司紧密合作,运用三维建模软件进行全船虚拟建造,提前发现并解决管线冲突、结构强度不足等问题,在车辆甲板设计上,需采用高强度钢与防滑涂层,并配备液压跳板与应急释放装置,确保车辆装卸效率与紧急情况下的快速响应。

材料选择与工艺控制是客滚船建造的关键环节,由于客滚船需长期航行于复杂海域,其船体结构必须具备优异的耐腐蚀性与疲劳强度,通常采用E级以上高强度钢,关键部位如舱壁、甲板板等选用Z向钢以防止层状撕裂,焊接工艺方面,全船主要焊缝需采用自动焊与半自动焊相结合的方式,并进行100%的无损检测,包括超声波探伤、射线探伤等,确保焊缝质量符合国际海事组织(IMO)及船级社标准,客滚船的防火分隔要求极为严格,需设置A级防火舱壁与耐火分隔,使用阻燃材料与防火门系统,以保障船舶在火灾等紧急情况下的结构完整性。

设备集成与系统调试是客滚船建造的核心挑战之一,这类船舶涉及数十个复杂系统,包括动力系统、导航系统、通信系统、消防系统、空调系统以及旅客服务系统等,船厂需统筹全球供应商资源,确保主机、发电机、推进器等关键设备的性能匹配,以动力系统为例,现代客滚船多采用柴电推进系统,配备多台柴油发电机组与吊舱式推进器,实现低油耗与高机动性的平衡,在系统调试阶段,船厂需进行系泊试验与航行试验,全面测试船舶的航速、操纵性、稳性以及各项设备的运行状态,例如模拟船舶失去动力时的应急响应,验证救生艇、救生筏的释放功能,确保船舶符合国际海上人命安全公约(SOLAS)的要求。

质量控制与安全管理贯穿于客滚船建造的全过程,船厂需建立ISO9001质量管理体系与ISO45001职业健康安全管理体系,从原材料进厂检验到分段建造,再到总装合拢,实施全过程质量追溯,在分段建造阶段,需对胎架制作、装配精度、焊接质量进行三级检验,确保分段尺寸偏差控制在3毫米以内,船厂需高度重视安全生产,针对高空作业、密闭空间作业等高风险环节制定专项方案,配备安全防护设备与应急救援设施,近年来通过引入智能监控系统与虚拟现实(VR)安全培训,有效降低了安全事故发生率。

市场定位与客户服务是专注客滚船造船厂的核心竞争力之一,全球客滚船市场主要集中在欧洲、地中海及东南亚航线,船厂需深入了解不同区域的市场需求,例如欧洲客户更注重环保性能与舒适性,要求船舶配备低硫油系统、岸电连接装置以及减摇鳍;而东南亚客户则更关注经济性与载货能力,为此,船厂需提供从设计建造到售后服务的全生命周期支持,包括备件供应、技术培训、船舶升级改造等,建立长期稳定的客户合作关系,某欧洲航运公司曾向国内知名船厂订购三艘LNG双燃料客滚船,船厂不仅完成了船舶建造,还协助客户通过欧盟的环保认证,获得了后续多艘订单的优先谈判权。

绿色化与智能化转型已成为客滚船造船厂的发展趋势,为应对国际海事组织(IMO)的碳排放限制,船厂正积极探索新能源技术在客滚船上的应用,如LNG双燃料动力、电池混合动力系统、风能辅助推进等,某船厂研发的客滚船采用“LNG+电池”混合动力系统,相比传统燃油船舶减少30%的碳排放,同时配备智能能效管理系统,实时优化航行参数,进一步降低能耗,在智能化方面,船厂通过引入数字孪生技术,构建船舶全生命周期的虚拟模型,实现设计、建造、运维数据的无缝对接,为船东提供预测性维护与远程监控服务。

以下为客滚船建造关键工艺要求对比表:

| 工艺环节 | 技术要求 | 检测标准 |

|---|---|---|

| 船体结构加工 | 分段尺寸偏差≤3mm,焊接变形≤2mm | ISO 3834焊接质量标准,船级社《钢质海船入级规范》 |

| 防火分隔 | A-60级防火舱壁,耐火极限≥60分钟 | SOLAS Chapter II-2,IMO FTP Code |

| 动力系统安装 | 柴电推进系统功率匹配误差≤2%,轴系 alignment偏差≤0.05mm/m | ABS/CCS船级社《推进系统安装指南》 |

| 逃生系统 | 救生艇释放时间≤3分钟,应急照明持续时间≥36小时 | SOLAS Chapter III,MSC.1/Circ.1456 |

| 环保设备 | 低硫油系统过滤精度≤10μm,岸电接口符合IEC 60092-350标准 | MARPOL Annex VI,IMO MEPC.1/Circ.862 |

相关问答FAQs:

Q1:客滚船建造中最大的技术难点是什么?

A:客滚船建造的最大难点在于多系统的高度集成与功能平衡,船舶需满足数百名乘客的舒适性、安全性需求,涉及舱室环境控制、逃生通道设计、消防系统布局等复杂子系统;需兼顾车辆甲板的承载能力(通常设计载荷可达6吨/平方米)、跳板系统的可靠性(液压跳板承重需达100吨以上)以及货物系固效率,还需平衡动力系统的经济性与环保性,例如LNG双燃料动力系统的储罐布置与管路安全设计,需同时满足空间利用、防爆要求与航行稳定性,这对船厂的综合设计与工程管理能力提出了极高要求。

Q2:如何确保客滚船的建造质量符合国际标准?

A:确保客滚船建造质量符合国际标准需从三个方面入手:一是建立严格的质量管理体系,通过ISO9001认证并实施全过程质量追溯,从原材料检验(如钢板力学性能测试、焊材化学成分分析)到工序控制(如焊接工艺评定、无损检测)再到最终验收(系泊试验、航行试验),每个环节均需由船级社与船东联合见证;二是采用先进的数字化建造技术,如三维建模软件进行虚拟装配,提前发现干涉问题;激光跟踪仪进行精度测量,确保船体线型偏差≤5mm;三是遵循国际海事公约(SOLAS、MARPOL)与船级社规范(如ABS、CCS),例如全船防火分隔需通过A-60级耐火试验,救生设备需满足IMO SOLAS Chapter III的生存能力要求,并通过第三方机构的型式认可与现场检验。