造船机装是船舶建造过程中至关重要的环节,主要负责船舶机械、电气、管路等系统的安装、调试与集成工作,确保船舶动力系统、航行系统、生活保障系统等能够高效、安全运行,其工作内容贯穿船舶建造的全流程,从图纸会审到最终交付,每个环节都需要精细化的作业与严格的质量控制。

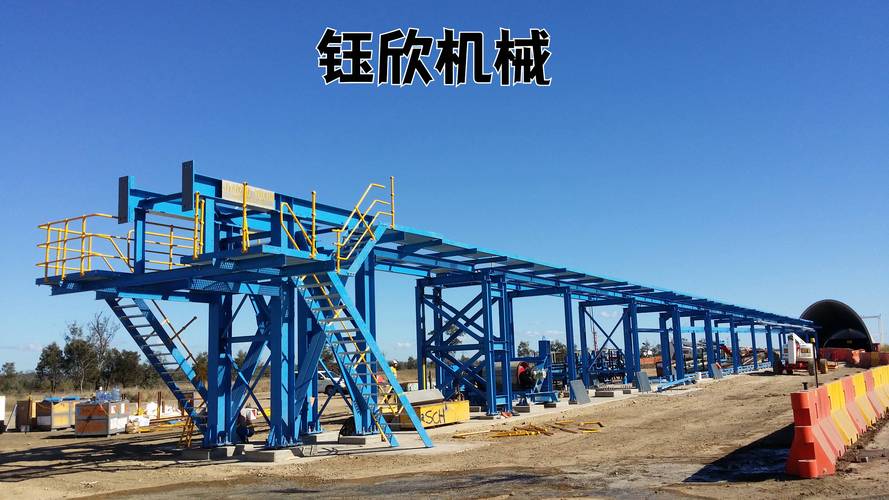

在船舶建造初期,机装团队需要参与图纸会审与技术交底,与设计部门、船东、船级社共同确认机械设备的布置方案、管路走向、电缆敷设路径等,确保符合船舶规范与使用需求,这一阶段的工作重点在于解决设计与实际施工之间的矛盾,例如优化设备布局以节省空间、调整管路走向避开结构梁柱等,为后续施工奠定基础,进入预制阶段后,机装团队需根据图纸在车间内进行管子加工、支架制作、电气设备底座预制等工作,管子加工包括切割、弯管、焊接、法兰连接等工序,需严格控制尺寸与焊接质量,确保管路密封性;支架制作则需考虑强度与安装便利性,通常采用型钢焊接而成并进行防腐处理;电气设备底座预制则需根据设备尺寸精确加工,确保安装后设备与船体结构的稳定性。

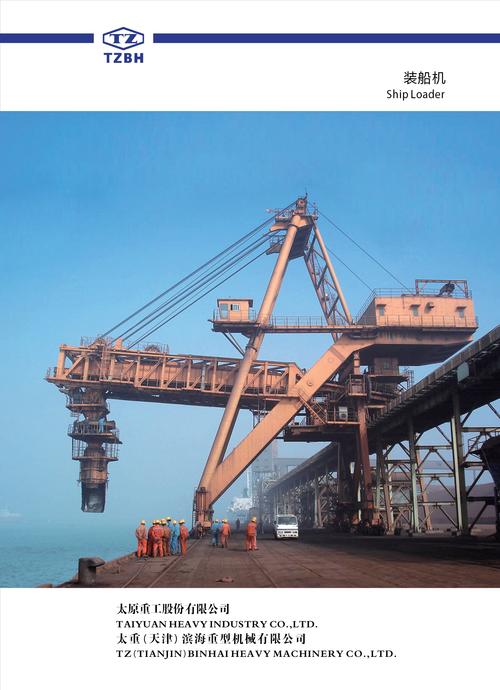

进入船体合拢后,机装工作全面展开,主要包括设备吊装、管路安装、电气敷设与系统调试四大核心内容,设备吊装是机装的关键环节,需根据设备重量与吊装位置选择合适的起重设备,主机、发电机、舵机等大型设备的吊装需制定专项方案,确保吊装过程中的船体平衡与设备安全,吊装完成后,需进行设备定位与对中,通过调整地脚螺栓确保设备安装精度符合设计要求,管路安装涉及船舶的燃油系统、滑油系统、冷却水系统、压缩空气系统等,需按照“先大后小、先主后次”的原则进行施工,管路敷设需保持平直、美观,避免交叉与重叠,同时设置必要的支吊架以减少振动,焊接工艺是管路安装的重点,需采用氩弧焊、CO2保护焊等方式确保焊缝质量,并进行压力试验与密封性检测,防止泄漏。

电气安装方面,机装团队负责电缆敷设、设备接线与系统调试,电缆敷设需按照电缆走向图进行,强弱电电缆分开敷设,避免电磁干扰;电缆穿过舱壁时需采用水密填料函密封,确保船舶的航行安全,设备接线包括电机接线、仪表接线、报警系统接线等,需核对线号确保接线正确,并进行绝缘电阻测试与通电试验,系统调试是机装工作的最后环节,包括单机调试与联调,单机调试主要测试各设备的工作性能,如主机启动、发电机并车、舵机转向等;联调则需将各系统联动运行,测试船舶动力系统、导航系统、自动化系统的协调性,确保船舶能够满足航行与作业要求。

机装工作还需与其他工种密切配合,例如与船体工种协调开孔与补强,与涂装工种协调施工顺序以避免返工,与舾装工种协调设备与舱室布置的合理性,机装过程中需严格遵守安全规范,高空作业、密闭空间作业等需采取安全防护措施,确保施工人员安全,质量方面,机装工作需满足船级社的规范要求与船东的技术标准,所有安装项目需经检验合格后方可进入下一道工序。

在船舶交付前,机装团队还需参与系泊试验与航行试验,系泊试验主要测试船舶在靠泊状态下的设备运行情况,航行试验则需在海上测试船舶的航行性能与系统可靠性,发现问题及时整改,确保船舶交付后能够安全运营。

相关问答FAQs:

-

问:造船机装与舾装有什么区别?

答:造船机装主要专注于船舶机械、电气、管路等系统的安装与调试,涉及动力系统、电气系统等核心功能设备的集成;而舾装范围更广,包括船体内部的舱室装修、家具安装、舾装件(如门窗、梯子、栏杆)安装等,更侧重于船舶的舒适性与实用性,两者在船舶建造中相互配合,共同完成船舶的建造任务。 -

问:机装工作中如何保证管路系统的密封性?

答:保证管路系统密封性需从材料选择、加工工艺、安装过程和检测验收四个环节控制,材料方面需使用符合标准的管材与法兰;加工工艺上确保切割平整、焊接无缺陷、法兰面垂直;安装过程中严格控制螺栓紧固顺序与力矩,避免密封垫片错位或损坏;检测验收时需进行压力试验(如水压试验、气密试验),观察焊缝与法兰连接处有无泄漏,确保系统满足密封要求。