大连造船厂房管科作为船舶制造企业中负责管道系统规划、安装、调试及维护的核心部门,其工作质量直接关系到船舶的动力系统、管路系统的安全性与可靠性,在大连造船这样的大型现代化造船企业中,厂房管科的工作贯穿于船舶建造的全流程,从设计图纸的深化、材料的采购与管理,到现场施工的精准安装、压力测试与调试,再到交付后的维护保养,每个环节都需严格把控,以确保船舶管路系统符合国际海事组织(IMO)及船级社的规范要求。

管科在船舶建造中的核心职能

管科的工作以“系统化、标准化、精细化”为原则,主要涵盖以下几大职能:

- 图纸深化与工艺设计:接收设计部门提供的管道原理图及布置图后,管科需结合船舶结构、设备布局及施工规范,进行二次深化设计,绘制详细的管系加工图、支架安装图,明确管道的走向、材质、规格、焊接工艺及检验标准,在大型LNG船的液货管系设计中,管科需特别考虑低温环境下材料的脆化问题,选用不锈钢或Inconel等特种合金,并设计合理的补偿装置以应对热胀冷缩。

- 材料管理与供应链协调:船舶建造涉及的管道材料种类繁多,包括碳钢、不锈钢、铜镍合金、钛合金等,且需满足不同介质的耐压、耐腐蚀要求,管科负责建立材料台账,跟踪材料的到港、检验、入库及领用流程,确保材料可追溯性,与采购部门协调,保障特种材料的供应周期,避免因材料短缺影响施工进度。

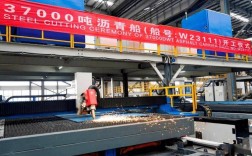

- 预制与现场安装管理:在现代化造船厂中,管道预制多采用“模块化建造”模式,即在厂房内完成管道的切割、焊接、法兰组对等工序,再整体吊装至船体指定区域,管科需根据施工计划,合理安排预制车间的生产任务,并监督现场安装的质量与进度,在主机滑油管系的安装中,需严格控制管道的清洁度,防止杂质进入主机造成磨损;确保管道的坡度、支架间距符合规范,避免振动或应力集中。

- 焊接与质量控制:管道焊接是管系施工的关键环节,管科需制定焊接工艺规程(WPS),并对焊工进行资质认证,施工过程中,采用无损检测(如射线检测、超声波检测)对焊缝进行质量检查,确保焊缝无裂纹、气孔等缺陷,高压燃油管系的焊缝需100%进行射线检测,且需满足船级社的Ⅰ级焊缝标准。

- 压力测试与系统调试:管系安装完成后,需进行强度试验(如水压试验、气压试验)和密封性试验,以验证管道系统的承压能力,管科负责制定测试方案,安装压力监测设备,记录测试数据并分析结果,调试阶段,还需配合机装、电装部门,对管系进行冲洗、吹扫,确保阀门、仪表等设备工作正常,在船舶的冷却水系统中,需测试水泵的压力、流量是否符合设计要求,管路是否存在泄漏。

管科工作中的技术难点与解决方案

- 复杂管系的布局优化:现代船舶的管系密集且交错,如机舱内的燃油管、滑油管、海水管等,需在有限空间内合理布局,避免与电缆、风管等其他系统冲突,管科通常采用三维建模软件(如AVEVA Marine)进行管系碰撞检查,优化走向,减少返工,在大型集装箱船的机舱设计中,通过三维模拟可提前发现废气锅炉与透平发电机之间的管系碰撞问题,调整支架位置或管道走向,确保施工顺畅。

- 特种材料的应用与焊接:随着船舶向大型化、专业化发展,特种合金材料的应用日益广泛,LNG船的殷瓦钢管道焊接需在惰性气体保护下进行,且焊接环境温度需控制在5℃以上,管科需搭建专用焊接棚,配备温湿度监控设备,确保焊接质量,钛合金管道的焊接需采用氩弧焊工艺,且需防止焊缝污染,管科需对焊工进行专项培训,并制定严格的清洁流程。

- 施工进度的动态管控:船舶建造周期长,管系施工易受船体搭载、设备到货等环节影响,管科需采用项目管理软件(如Project)制定详细的施工计划,明确关键节点(如主机吊装前完成滑油管系安装),并通过每日生产例会跟踪进度,及时调整资源分配,若某批不锈钢材料延迟到港,管科可协调预制车间优先完成碳钢管系的预制,确保整体进度不受影响。

管科的管理创新与未来发展趋势

- 数字化与智能化转型:大连造船厂房管科正逐步推进“数字孪生”技术应用,通过构建船舶管系的虚拟模型,实现施工过程的可视化监控,在管道预制阶段,通过数控切割机与三维扫描仪的结合,可自动读取加工图数据并完成切割,误差控制在±1mm以内;在安装阶段,利用AR(增强现实)技术,工人可通过智能眼镜查看管道的实时安装位置与偏差,提高施工精度。

- 绿色造船理念的实践:管科在材料选择与施工工艺中融入环保理念,例如采用无铅焊接材料减少有害物质排放,优化管道设计降低流体阻力以节约能源,通过建立材料回收利用制度,对施工中产生的废料进行分类处理,提高资源利用率。

- 人才培养与团队建设:管科注重复合型人才的培养,通过“师带徒”制度、技能比武等方式提升员工的专业技能;加强与高校、科研机构的合作,引入新材料、新工艺的研究成果,提升团队的技术创新能力。

管科在船舶交付后的延伸服务

船舶交付后,管科仍需提供技术支持,包括管系维护手册的编制、现场故障排查等,若船舶在运营中出现管系泄漏问题,管科可根据维护手册中的图纸与数据,快速定位故障点并指导船员进行维修;收集运营中的反馈信息,为后续船舶的管系设计优化提供依据。

相关问答FAQs

Q1:大连造船厂房管科在应对船舶大型化带来的管系复杂度挑战时,有哪些具体措施?

A1:为应对船舶大型化带来的管系复杂度增加,管科主要采取以下措施:①采用三维建模软件进行全船管系综合布置,提前进行碰撞检查与优化;②推广模块化预制与地面组装技术,减少高空作业与船内安装难度;③引入自动化焊接设备(如焊接机器人)提高大口径管道的焊接效率与质量;④建立数字化管系数据库,实现材料信息、施工记录的全程追溯,确保施工精度与效率。

Q2:管科在船舶管系的材料选择上,如何平衡成本与性能?

A2:管科在材料选择时,需综合考虑介质特性、设计压力、温度及腐蚀环境等因素,通过以下方式平衡成本与性能:①根据管系的不同部位采用差异化材料,如非关键区域选用碳钢,高腐蚀区域选用不锈钢或合金钢;②进行材料替代性评估,在满足规范要求的前提下,优先选用性价比高的国产材料;③优化管道壁厚设计,通过应力分析减少不必要的材料浪费;④与供应商建立长期合作,批量采购以降低材料成本,同时确保材料质量稳定。