轮机工程师需设计船舶/舰艇动力装置、推进系统、辅助机械及自动化控制等核心设备,保障动力性能与

轮机工程师的设计职责与实践解析

轮机工程师的核心使命

轮机工程师是船舶“心脏”的缔造者,其核心任务是通过科学设计与技术创新,构建高效、安全、可靠的船舶动力及配套系统,这一职业不仅需要扎实的热力学、流体力学基础,更需具备跨学科整合能力,将机械设计、电气控制、材料科学等领域的知识融会贯通,本文将从六大关键设计维度展开论述,辅以图表说明,全面揭示轮机工程师的工作内涵。

主体设计模块详解

(一)主推进系统设计

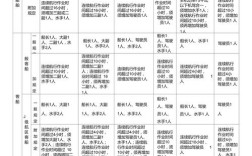

| 设计要素 |

关键技术要点 |

典型案例 |

| 主机选型 |

根据船型/航速需求匹配柴油机/燃气轮机/混合动力系统 |

集装箱船多采用低速二冲程机 |

| 轴系布置 |

计算扭振临界转速,优化中间轴承间距,设置弹性联轴器减振 |

大型油轮长轴系需分段校准 |

| 齿轮箱配置 |

减速比精确计算,润滑系统冗余设计,集成离合器实现多工况切换 |

拖网渔船需频繁正反转作业 |

| 螺旋桨匹配 |

CFD模拟流场特性,规避空泡现象,动态调谐叶梢卸载系数 |

科考船采用低噪声五叶桨 |

| 控制系统 |

PLC+DCS双冗余架构,转速闭环控制精度±0.5%,故障自诊断覆盖率>95% |

LNG运输船全电控智能机舱 |

设计要点:需同步开展热平衡计算(散热量=有效功率×30%)、振动频谱分析(避开船体固有频率),并通过台架试验验证负荷特性。

(二)辅助机械系统集成

冷却系统拓扑优化

- 闭式循环:淡水→缸套→换热器→淡水泵(适用于高背压环境)

- 开式循环:海水直喷→空冷器→排舷外(简化结构但腐蚀风险高)

- 复合冷却:主副机共用中央冷却器,节能率达18%

滑油系统分级过滤

| 过滤等级 |

滤芯精度(μm) |

安装位置 |

维护周期(h) |

| 粗滤 |

50 |

机油泵入口 |

500 |

| 精滤 |

10 |

进入主轴承前 |

200 |

| 超精滤 |

3 |

涡轮增压器供油管路 |

100 |

压缩空气系统配置

- 主空压机选型:排气量=最大启动耗气量×1.3倍安全系数

- 储气罐容积:≥3分钟持续供气量,设置自动排水阀防冷凝水积聚

- 干燥器露点控制:<-40℃(防止低温结冰堵塞管路)

(三)管系综合布置设计

三维建模原则

- 层高分配:主甲板以下按功能划分为动力层(占40%)、服务层(30%)、通道层(30%)

- 干涉检查:管道间距≥法兰外径+50mm,电缆桥架与油管间距>300mm

- 维修空间:主干管两侧预留600mm通道,阀门操作面距壁面≥450mm

典型管径选择表

| 介质类型 |

流速范围(m/s) |

推荐管径(DN) |

壁厚(mm) |

| 燃油 |

5-2.5 |

80-150 |

SCH40 |

| 滑油 |

0-1.8 |

65-125 |

XS |

| 冷却水 |

0-3.0 |

100-200 |

Std |

| 压缩空气 |

8-12 |

50-80 |

STD |

特殊处理措施

- 膨胀节设置:每30米直管段加装Ω型补偿器,吸收热胀冷缩变形

- 支吊架设计:弹簧支架承载力=静态重量×1.5倍+动态冲击系数0.3

- 防腐工艺:海水管道采用环氧粉末涂层+牺牲阳极保护,寿命延长至8年以上

(四)自动化控制系统设计

控制层级架构

顶层监控 → DCS控制器 → 现场总线(Modbus/Profibus) → 执行机构

↓ ↓ ↓

人机界面 I/O模块 传感器/变频器

关键控制回路

| 子系统 |

控制目标 |

传感器类型 |

PID参数整定方法 |

| 燃油供给 |

压力稳定±0.1MPa |

压阻式变送器 |

阶跃响应法 |

| 温度调节 |

缸套水温85±2℃ |

PT100热电阻 |

Ziegler-Nichols法则 |

| 排气背压 |

≤3.5kPa(绝对压力) |

微差压变送器 |

Cohen-Coon整定法 |

| 功率输出 |

按预定曲线加载 |

扭矩仪+转速传感器 |

自适应模糊控制算法 |

安全联锁逻辑

- ESD紧急停车:超速(>115%额定转速)→切断燃油供给→触发气动速关阀

- 火灾预警:烟雾探测器+温度突变率>5℃/min→启动CO₂灭火系统

- 门禁联动:进入机舱前必须完成泄放程序,否则无法开启防爆门

(五)环保与能效设计

排放控制方案

| 污染物 |

处理技术 |

IMO Tier III标准限值 |

减排效率 |

| NOx |

SCR选择性催化还原 |

≤3.4g/kWh |

90%+ |

| SOx |

MGO低硫燃油+尾气洗涤塔 |

≤0.1g/kWh |

85% |

| PM |

DPF颗粒捕集器 |

≤0.4g/kWh |

75% |

| CO₂ |

废气再循环(EGR)+甲醇重整 |

较基准线降低20% |

能量回收装置

- 涡轮增压器:利用排气动能驱动压气机,提升进气密度15%-20%

- 轴带发电机:航行时发电量满足全船用电需求的60%-80%

- 余热锅炉:回收缸套水热量产生蒸汽,用于加热燃油或驱动汽轮机

(六)人因工程设计

操作界面优化

- 仪表盘布局:重要参数集中在视线中心±30°范围内,报警灯采用ANSI标准色标

- 手柄高度:按人体工学设计为离地1.1-1.3米,操作力矩≤5N·m

- 标识系统:管道介质流向箭头间距≤1.5米,设备编号采用ISO标准编码规则

维护保养便利性

- 模块化设计:泵组、过滤器等组件可整体吊装更换(单件重量<8吨)

- 检测口设置:每个润滑点附近设透明视窗,便于目视检查油质状态

- 备件存储:常用易损件存放在检修通道两侧,取用时间<5分钟

相关问题与解答

Q1:如何选择最适合特定船型的推进系统?

A:需综合考量以下因素:①航区要求(无限航区需更高可靠性);②载重量与航速比值(散货船侧重经济性,护卫舰强调机动性);③燃料可获得性(LNG动力适合内河航线);④初始投资与运营成本平衡,建议建立多方案对比模型,量化计算全生命周期成本(LCC),通常柴油机方案在远洋运输中仍具优势,但新型燃料电池正在突破技术瓶颈。

Q2:怎样有效降低管系的振动噪声?

A:可采取组合措施:①优化流速设计(液体流速<3m/s,气体<15m/s);②增设脉动衰减器(孔板式或亥姆霍兹共振腔);③采用柔性连接件(金属波纹管+橡胶软接头);④管道支撑改用双层隔振支架;⑤关键部位包裹阻尼材料(丁腈橡胶厚度≥10mm),实测数据显示,综合实施可使高频噪声降低8-12dB(A)。