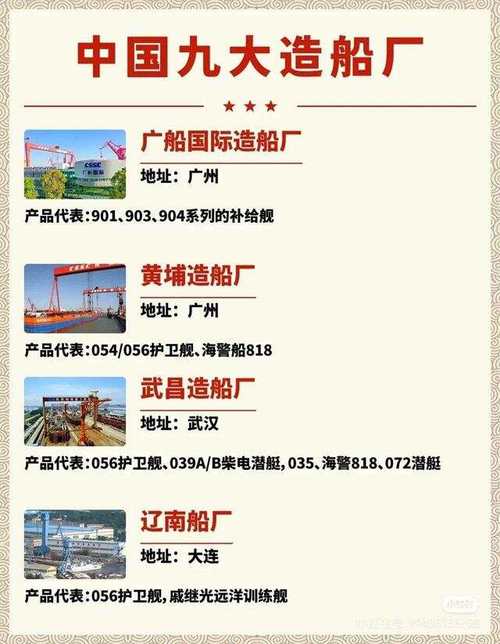

东南造船厂作为中国船舶工业的重要企业之一,拥有悠久的历史和深厚的技术积淀,其发展历程、核心业务、技术实力及行业贡献等方面均具有鲜明的特色,以下从多个维度详细介绍东南造船厂的资料。

东南造船厂的历史可追溯至20世纪初,其前身是成立于1952年的福州造船厂,历经数十年的发展,逐步成长为集船舶设计、建造、修理及海洋工程装备制造于一体的综合性造船企业,改革开放后,东南造船厂抓住国家大力发展船舶工业的机遇,通过引进先进技术、更新生产设备、优化管理模式,实现了从传统修船厂向现代化造船企业的转型,2000年后,企业进一步深化体制改革,引入现代化公司治理结构,2010年正式更名为“东南造船有限公司”,并逐步形成以高技术船舶、特种船舶及海洋工程装备为主导的产品体系。

在核心业务领域,东南造船厂主要涵盖三大板块:民用船舶制造、军用船舶建造及海洋工程装备研发,民用船舶方面,企业具备建造5万吨级以下各类散货船、集装箱船、多用途重吊船的能力,其中12000吨级多用途重吊船曾荣获“国家重点新产品”称号;军用船舶领域,东南造船厂是海军辅助舰艇的重要供应商,已成功交付多艘综合补给船、医院船及测量船等产品,部分装备达到国际先进水平;海洋工程装备方面,企业积极布局深海平台、风电安装船等高端市场,2025年自主设计的2000吨风电安装平台实现交付,标志着其海工装备制造能力迈上新台阶。

生产与技术实力是东南造船厂的核心竞争力,厂区占地面积达120万平方米,拥有3万吨级船台2座、1万吨级船坞1座及配套的舾装码头,年造船能力可达50万载重吨,在数字化建造领域,企业全面推行三维设计、精度管理和智能制造,引进了国内领先的船舶设计软件(如Tribon M3)及自动化焊接生产线,船舶分段预舾装率超过85%,建造周期较传统工艺缩短30%,东南造船厂建立了完善的质量管理体系,先后通过ISO9001质量管理体系、ISO14001环境管理体系及OHSAS18001职业健康安全管理体系认证,产品出口至欧洲、东南亚、非洲等20多个国家和地区。

人才与创新是驱动企业发展的关键动力,东南造船厂现有员工2000余人,其中工程技术人员占比达35%,包括高级工程师50余人、技师120余人,企业设有省级企业技术中心和船舶工程技术研发中心,每年研发投入占营业收入的5%以上,累计获得专利授权120余项,大型船舶高效焊接技术”“低噪音船舶设计方法”等多项成果达到国际领先水平,2025年,东南造船厂与哈尔滨工程大学共建“智能船舶联合实验室”,重点开展无人驾驶船舶、绿色动力船舶等前沿技术研究。

在绿色发展方面,东南造船厂积极响应国家“双碳”战略,率先在行业内推广LNG动力船舶、岸电系统、废气洗涤塔等环保技术,2025年,企业交付的8800吨级甲醇燃料动力散货船成为国内首艘采用甲醇燃料的主推船舶,其碳排放量较传统燃油船舶降低40%,为船舶行业绿色转型提供了示范案例,厂区配套建设了污水处理站、固体废物回收中心及光伏发电项目,实现了生产过程的清洁化与循环化。

东南造船厂还高度重视社会责任,积极参与公益事业,2025年新冠疫情期间,企业紧急转产建造了2艘负压式救护船,用于武汉等地的疫情防控物资运输;2025年河南暴雨灾害后,迅速组织员工捐款捐物,并派出救援队伍参与灾后重建,企业长期开展“校企合作”项目,与福建船政交通职业学院等院校共建实训基地,每年培养船舶专业技能人才500余人,为行业发展提供了人才支撑。

以下是东南造船厂主要产品与技术指标概览:

| 产品类型 | 代表型号 | 吨位/功率 | 技术特点 | 市场应用区域 |

|---|---|---|---|---|

| 多用途重吊船 | SE-12000 | 12000吨 | 配备2台500吨重吊,DP2动力定位 | 欧洲、东南亚 |

| 风电安装船 | SE-WT2000 | 2000吨起重能力 | 全回转推进,自航式 | 中国近海、北海 |

| 综合补给船 | F-901 | 25000吨 | 具备油水干货补给能力,直升机起降平台 | 中国海军 |

| 甲醇燃料散货船 | SE-8800-ME | 8800吨 | 甲醇燃料主机,碳排放降低40% | 欧洲、美洲 |

相关问答FAQs:

Q1:东南造船厂在绿色船舶领域有哪些创新成果?

A1:东南造船厂在绿色船舶领域的创新成果主要体现在三个方面:一是研发了国内首艘甲醇燃料动力散货船(SE-8800-ME),实现了甲醇燃料在主推进系统中的应用,大幅降低碳排放;二是推广LNG双燃料动力技术,已交付多艘LNG动力集装箱船,满足国际海事组织(IMO)最严格的排放标准;三是开发岸电系统,使船舶靠港时可使用岸上清洁电力,减少废气排放,企业还积极探索氢燃料电池船舶技术,已启动相关研发项目。

Q2:东南造船厂如何保障船舶建造的质量与安全?

A2:东南造船厂通过“全流程质量管控体系”保障船舶建造质量与安全:在设计阶段,采用三维建模技术进行虚拟建造,提前发现并解决潜在问题;在建造阶段,推行“精度造船”管理模式,对船体分段焊接尺寸进行实时监控,误差控制在3毫米以内;在检验阶段,建立“三级检验制度”,即自检、互检和专检,同时引入第三方船级社(如CCS、DNV)进行全程监督,企业还应用物联网技术对建造过程进行数据追溯,确保每艘船舶可全程追踪质量记录。