船舶总装是船舶建造过程中的核心环节,涉及将船体分段、舾装件、轮机设备、电气系统等各类部件和系统在船厂船坞或船台进行精准组装、集成与调试,最终形成一艘完整船舶的复杂工程,其工作内容涵盖从前期准备到最终交付的全流程,需多专业、多工种协同作业,确保船舶性能、质量与安全符合设计规范与合同要求。

总装前准备工作

总装工作的顺利开展需以充分的准备为基础,主要包括技术准备、物资准备与场地准备三大方面。

技术准备是前提,需完成详细的总装工艺方案编制,明确分段吊装顺序、合拢精度控制要求、各系统安装调试流程等,通过三维建模模拟总装过程,提前识别干涉问题,优化工艺路线;完成施工图纸的转化与交底,确保作业人员理解设计意图与质量标准,对于特殊船舶(如LNG船、大型集装箱船),还需编制专项工艺文件,如殷瓦钢焊接工艺、超大型分段吊装工艺等。

物资准备包括原材料、设备与工装夹具的到位,船体钢材需完成预处理(除锈、涂装),分段制造完成后需检验合格并标记编号;舾装件(如管系、电缆、舱室设备)、轮机设备(主机、发电机、泵类)与电气设备(配电板、导航通信设备)需按订货清单与安装计划准时运抵现场,并完成开箱检验与存储管理,避免因物资短缺或损坏影响总装进度,工装夹具(如大型吊具、定位支撑架、焊接变位机)需根据分段结构与重量提前制作与调试,确保吊装与装配精度。

场地准备主要指船坞或船台的清理与布置,需清除场地杂物,确保地基平整度满足承载要求;设置临时水电供应点、压缩空气站与焊接车间;规划分段堆放区、设备存储区与材料通道,避免交叉作业干扰,对于大型船舶,还需在船坞内设置定位测量基准点(如全站仪靶标、水准点),为分段合拢提供精度保障。

船体分段总装与合拢

船体分段总装是船舶总装的核心,其质量直接影响船体结构强度与水密性,根据船舶类型与尺寸,分段总装通常采用“正造法”或“倒造法”,在船坞内按“底部分段→舷侧分段→甲板分段→首尾分段”的顺序逐层合拢。

分段吊装与定位是关键环节,需根据分段重量与船坞起重能力选择合适的起重设备(如龙门吊、浮吊),通过计算机控制系统实现分段的精准吊装,定位时,先利用激光经纬仪或全站仪调整分段的空间位置(纵向、横向、高度),确保对接间隙符合设计要求(一般为1-3mm);然后通过临时马板与定位焊固定分段,最后进行正式焊接,对于超大型分段(如1.8万TEU集装箱船的货舱分段),需采用“无余量合拢”技术,通过数字化定位系统将分段对接误差控制在毫米级。

焊接与变形控制是保证船体结构强度的核心,船体焊接主要采用CO₂气体保护焊、埋弧焊与电渣焊等工艺,针对不同部位选择焊接参数(如电流、电压、焊接速度),为控制焊接变形,需采取“对称焊接”“分段退焊”等工艺措施,并使用反变形工装预先抵消焊接变形量,对于重要部位(如船体大接缝、主机座),需进行100%超声波探伤与射线检测,确保焊缝质量符合CCS、ABS等船级社规范。

船体结构完整性检验贯穿合拢全过程,包括分段对接缝的密性试验(如水压试验、气密试验)、船体几何尺寸测量(如长度、宽度、高度、型线偏差)与结构强度校核,散货船的货舱区域需进行舱口盖密性试验,油船的货油舱需进行真空试验,确保无泄漏风险。

舾装作业集成

舾装作业涉及船舶除船体结构外的所有功能性系统安装,占船舶建造工作量的30%-40%,可分为船体舾装、轮机舾装与电气舾装三大类,需与船体总装交叉作业,实现“壳舾一体化”。

船体舾装主要包括甲板机械、舱室设备与绝缘敷设,甲板机械如锚机、绞车、舵机需在分段合拢后定位安装,其安装精度直接影响船舶操纵性能;舱室设备如救生艇、厨房设备、卫生单元需按布置图定位,并完成管路与电缆的连接;绝缘敷料(如防火隔音材料)需在舱室结构完工后施工,满足SOLAS公约对防火等级的要求,大型客船的舱室需按“A-60”级防火标准敷设硅酸钙板与岩棉,确保耐火极限。

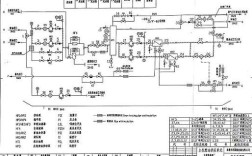

轮机舾装以动力系统为核心,包括主机、辅机、管系与轴系安装,主机(如低速柴油机)是船舶“心脏”,其安装需进行“三次对中”:粗对中(利用激光对中仪调整主机与轴系同轴度)、精对中(在热态下复测对中精度)、最终对中(系泊试验后调整),管系安装包括燃油管、滑油管、海水管等,需按“管系原理图”进行预制与安装,采用法兰连接或焊接工艺,并进行1.5倍工作压力的液压试验,确保无泄漏,轴系安装需通过“光学校正法”或“拉线法”确保轴线平直,螺旋桨与轴系的配合精度需达到H7/h6级。

电气舾装包括供电系统、导航系统与通信系统安装,供电系统如发电机组、主配电板、电缆敷设,需按“单线图”进行电缆走向规划,采用桥架或绑扎固定,并在电缆两端标注编号;导航系统如雷达、GPS、电子海图显示系统(ECDIS)需安装在驾驶室,其安装基座需减震防振,确保信号稳定;通信系统如VHF电台、卫星通信设备需按天线布置图安装,避免电磁干扰。

电气与自动化系统调试

电气与自动化系统调试是船舶“神经中枢”的激活过程,需在舾装基本完成后进行,分系统调试与联调两个阶段。

系统调试包括供电系统、推进系统与辅助系统调试,供电系统调试需检查发电机并车运行稳定性、负载分配均匀性(偏差≤5%)与短路保护功能;推进系统调试对电力推进船舶尤为重要,需测试变频器输出频率、推进电机转速与扭矩响应时间,确保在不同航速下的控制精度;辅助系统调试包括空调系统(温度控制精度±1℃)、压载水系统(置换率≥95%)与消防系统(喷淋压力、灭火剂喷射时间)的功能验证。

自动化系统调试以船舶自动化等级(如AUT-0、MAC)为核心,包括机舱监控、导航与安全管理系统调试,机舱监控系统需通过传感器(温度、压力、液位)采集设备运行参数,实现故障报警与远程控制;导航系统调试需验证雷达避碰精度(≤50m)、GPS定位精度(≤10m)与ECDIS航线规划功能;安全管理系统如火灾报警系统(FAS)需模拟火情信号,测试报警响应时间(≤10s)与消防设备联动功能。

船舶下水与码头调试

船舶下水是总装的重要里程碑,通常采用重力下水(船坞注水)、漂浮式下水(气囊下水)或机械式下水(纵向下水)等方式,需计算船舶浮力与稳性,确保下水过程安全,30万吨VLCC采用船坞注水下水时,需控制船坞进水速度(≤0.5m/h),监测船舶浮态(横倾≤1°、纵倾≤2°)。

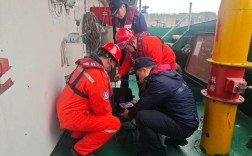

码头调试是船舶“海上试航”前的综合测试,包括系泊试验与设备联动调试,系泊试验需在码头系泊状态下测试主机低速运行(≤10%额定转速)、舵机转向功能(左舵35°、右舵35°)、锚机抛锚与起锚性能(抛锚速度≤0.5m/s);设备联动调试需验证各系统协同工作能力,如主机与螺旋桨的扭矩匹配、压载水系统与货舱液位的联动控制、发电机组与岸电的切换功能。

完工试验与交付

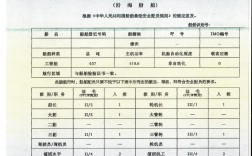

完工试验是船舶质量的最终检验,包括航行试验与交船文件准备,航行试验需在指定海域测试船舶性能:快速性试验(测量不同航速下的主机功率与油耗,确保达到设计航速);惯性试验(满舵停车时的冲程与时间);抛锚试验(验证锚链制动能力与锚抓力);特殊试验(如油船的货舱惰化气体系统试验、LNG船的液货舱保冷试验)。

交船文件准备包括完工图纸(如最终总布置图、系统原理图)、质量证书(如船级社证书、法定检验证书)、操作手册(如轮机说明书、电气说明书)与备件清单,文件需按船东与船级社要求编制,确保内容完整、数据准确,船东与船厂签署交船协议,船舶正式投入运营。

相关问答FAQs

Q1:船舶总装过程中如何保证分段合拢的精度?

A1:保证分段合拢精度需从“测量-定位-焊接-检验”全流程控制:①采用高精度测量设备(如全站仪、激光跟踪仪)建立三维基准坐标系统;②分段吊装时通过计算机辅助定位系统调整空间位置,对接间隙控制在1-3mm;③采用“对称焊接”“分段退焊”等工艺减少焊接变形,并使用反变形工装;④合拢后进行几何尺寸测量(如激光扫描)与焊缝无损检测,确保偏差符合船级社规范(如CCS SCS规范)。

**Q2:船舶总装阶段如何实现“壳舾一体化”作业??

A2:“壳舾一体化”的核心是打破传统“先船体后舾装”的顺序,通过以下措施实现:①提前进行舾装件三维建模与干涉检查,优化安装路径;②在分段制造阶段预埋舾装件底座、管系支架,减少船坞内高空作业;③采用模块化舾装技术,将舱室设备、管路、电缆预制成模块,在分段合拢后整体吊装;④通过数字化管理平台(如Tribon)协调船体、舾装、电气的进度计划,实现交叉作业无缝衔接,缩短总装周期20%-30%。