船舶锚机安装是船舶建造和维修中的重要环节,其安装质量直接影响船舶的航行安全与作业效率,锚机作为船舶停泊、定位的关键设备,其安装过程需严格遵循技术规范,确保各部件安装精度、连接可靠性及运行稳定性,本文将从安装前准备、安装流程、质量控制要点及常见问题处理等方面,详细探讨船舶锚机安装的技术要点。

安装前准备工作

锚机安装前的充分准备是确保安装顺利进行的基础,主要包括技术资料核对、现场检查及工具材料准备。

- 技术资料核对:需仔细审查锚机的出厂合格证、安装图纸、试验报告等技术文件,核对锚机的型号、规格、额定负荷等参数是否符合设计要求,确认船体基座结构图纸与锚机底座尺寸的一致性,确保基座强度满足锚机工作时的受力要求。

- 现场检查:对锚机安装区域的船体基座进行清理,检查基座面板的平整度、螺栓孔的位置及尺寸偏差,必要时进行校正,需检查船体结构有无变形、裂纹等缺陷,确保安装区域无杂物及障碍物。

- 工具与材料准备:根据安装需求,准备合适的吊装设备(如行车、液压吊)、扳手、测量仪器(水平仪、激光经纬仪)、螺栓、垫片等标准紧固件,以及焊接材料(若需现场焊接),所有工具需经校验合格,确保测量精度。

锚机安装流程

锚机安装需按照“定位—紧固—校准—固定”的顺序进行,确保各步骤精度达标。

- 吊装与初步定位:采用吊装设备将锚机平稳吊运至安装基座上方,调整锚机位置,使底座螺栓孔与基座螺栓孔对中,初步定位时,需确保锚机链轮中心线与船舶中心线偏差不超过±3mm,链轮轴线与甲板平面垂直度偏差≤1mm/m。

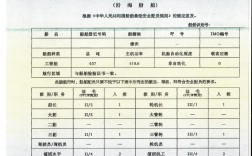

- 螺栓紧固:锚机底座通常采用地脚螺栓固定,紧固时应按对角顺序分次进行,避免因受力不均导致基座变形,首次紧固至螺栓预紧力的50%,再次校准后完全紧固至设计扭矩值(可参考下表),螺栓紧固后,需采用防松措施(如加装弹簧垫圈或螺纹锁固胶)。

| 螺栓规格 | 预紧力矩值(N·m) |

|---|---|

| M24 | 300~400 |

| M30 | 500~650 |

| M36 | 800~1000 |

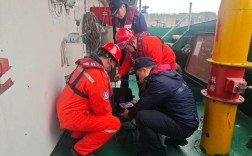

- 精度校准:采用水平仪测量锚机底座水平度,纵向和横向水平偏差应≤0.5mm/m;激光经纬仪用于校准链轮中心线与导缆孔的相对位置,确保锚链能顺畅通过导缆孔,无卡阻现象,若偏差超限,可通过调整垫片厚度或重新修磨基座面板进行修正。

- 固定与焊接:精度校准后,对锚机底座与基座进行焊接固定(若设计要求焊接),焊缝需饱满无缺陷,焊接完成后进行退火处理,消除焊接应力,安装锚机防护罩、润滑系统等附件,确保各部件连接可靠。

质量控制要点

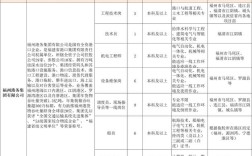

锚机安装质量需从关键部件、安装精度及试验验收三方面控制。

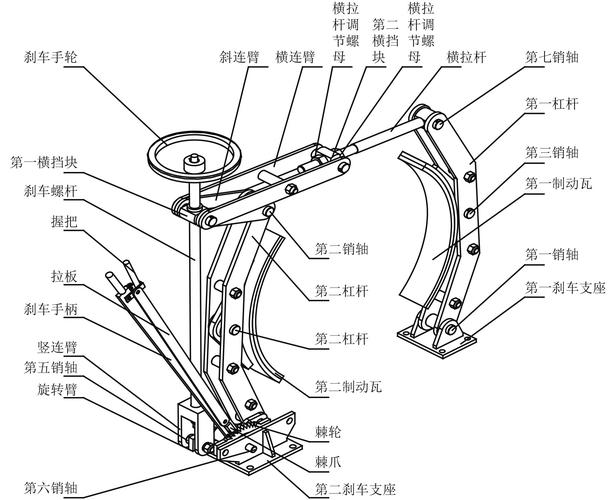

- 关键部件检查:锚机主要部件如链轮、制动器、齿轮箱等需在安装前进行清洁,检查有无磨损、裂纹,制动器闸瓦与制动轮的间隙应调整至0.5~1mm,确保制动可靠;齿轮箱需加注符合规定的润滑油,检查有无渗漏现象。

- 安装精度控制:除上述水平度和中心线偏差外,还需注意锚机底座与甲板的贴合度,局部间隙不应大于0.1mm,否则需采用薄铜片垫实,锚链筒与链轮的对中偏差需≤5mm,避免锚链偏磨。

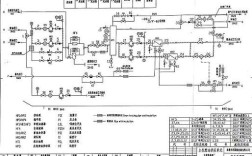

- 试验验收:安装完成后,需进行空载和负载试验,空载试验运行30分钟,检查锚机运转是否平稳,有无异响、过热现象;负载试验按额定负荷的25%、50%、75%、100%分级进行,每级运行10分钟,测试制动性能、锚链制动能力及电机电流,确保各项指标符合规范要求(如制动时锚链滑动距离≤2倍链径)。

常见问题及处理

- 锚机运转异响:原因多为齿轮啮合不良、轴承润滑不足或螺栓松动,处理方法:拆检齿轮箱,调整齿轮啮合间隙;补充或更换润滑油;紧固松动螺栓。

- 锚链卡滞:通常由链轮与导缆孔对中偏差过大、锚链扭曲或链轮磨损导致,需重新校准链轮位置,校正锚链走向,更换磨损的链轮。

相关问答FAQs

Q1:锚机安装时,如何保证底座与基座的贴合度?

A1:安装前需对基座面板进行机械加工,确保平面度≤0.1mm/1000mm;锚机吊装后采用塞尺检查底座与基座间隙,局部间隙超过0.1mm时,使用薄铜片(厚度≤0.1mm)垫实,禁止使用垫片叠加。

Q2:锚机负载试验时,制动器失效的可能原因及解决措施?

A2:原因包括闸瓦磨损过度、制动弹簧弹力不足或制动轮表面有油污,解决措施:更换闸瓦并调整制动弹簧弹力至设计值;清洁制动轮表面,确保摩擦系数符合要求;重新测试制动性能,确保制动距离达标。