船舶曲轴作为船舶柴油机的核心部件,其制造工艺直接关系到发动机的可靠性、耐用性和运行效率,由于曲轴在极端工况下承受交变弯曲、扭转载荷及高温高压,其制造过程需融合精密锻造、热处理、机械加工、检测等多学科技术,工艺复杂且精度要求极高,以下从材料选择、毛坯制备、机械加工、热处理、检测与装配等环节,详细阐述船舶曲轴的制造工艺。

材料选择与毛坯制备

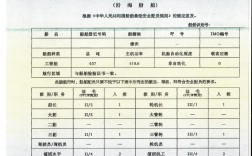

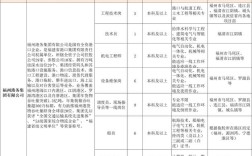

船舶曲轴的材料需具备高强度、高韧性、良好的抗疲劳性能及耐磨性,常用材料为优质合金结构钢,如34CrNiMo6、42CrMo4等,部分大型曲轴采用真空脱气钢或电渣重熔钢以减少杂质含量,材料入厂后需通过化学成分分析、力学性能测试(抗拉强度、屈服强度、冲击韧性等)及无损检测(超声波、磁粉探伤),确保符合船级社规范(如CCS、ABS、DNV等)。

毛坯制备多采用锻造工艺,分为自由锻和模锻两种,大型曲轴(如缸径>500mm柴油机曲轴)通常采用自由锻,通过镦粗、冲孔、拔长等工序形成近似成型的坯料,后续机械加工余量较大;中小型曲轴则以模锻为主,利用精密模具一次性成型,材料利用率可达70%以上,纤维组织沿曲轴轮廓分布,提升力学性能,锻造后需进行正火处理,以细化晶粒、消除内应力,为后续加工组织奠定基础。

机械加工工艺

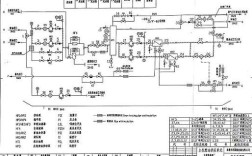

机械加工是曲轴制造的核心环节,需兼顾尺寸精度、形位公差及表面质量,典型流程如下:

粗加工

粗加工阶段以去除余量、形成轮廓为主,包括车削铣削,首先利用数控车床加工主轴颈、连杆颈的基准及外圆,然后采用大型龙门铣床或专用曲轴铣床加工曲柄臂轮廓,对于多拐曲轴,需通过分度装置实现连杆颈的空间角度定位(如1-6-2-4-3-5拐排列),角度误差需控制在±0.5°以内,粗加工后留3-5mm精加工余量,确保后续工序的材料去除均匀性。

热处理前的半精加工

半精加工旨在修正热处理变形,主要对主轴颈、连杆颈进行车削,并加工法兰端、油孔等辅助部位,此阶段需控制圆度误差≤0.1mm,圆柱度误差≤0.15mm,为热处理后的精加工提供稳定基准。

精加工

精加工直接决定曲轴的工作性能,包括磨削、超精研磨及深孔加工。

- 主轴颈与连杆颈磨削:采用数控曲轴磨床,配备CBN砂轮,通过一次装夹完成多颈磨削,圆度误差≤0.005mm,表面粗糙度Ra≤0.4μm,磨削过程中需实时监测尺寸,采用在线测量系统反馈调整,确保各轴颈直径差≤0.01mm。

- 圆角滚压强化:曲轴柄臂与轴颈连接的圆角是应力集中区域,需通过滚压工艺(滚压力800-1200kN)使表层金属产生塑性变形,形成残余压应力层(深度0.5-2mm),疲劳强度可提升30%-50%,滚压后圆角表面粗糙度Ra≤0.2μm,不允许存在微裂纹。

- 油孔加工:采用深孔钻床加工润滑油道,孔径一般为Φ10-Φ20mm,深度可达2000mm以上,需保证孔直线度误差≤0.1mm/1000mm,并对孔口去毛刺、倒角,避免油路堵塞。

- 动平衡与去重:精加工后进行动平衡测试,不平衡量需≤0.1kg·mm/kg(根据转速等级调整),通过在曲柄臂上钻孔去重,确保曲轴在额定转速下振动符合ISO 10816标准。

热处理工艺

热处理是提升曲轴综合性能的关键,贯穿毛坯制备与加工全过程:

- 锻造后正火:850-880℃加热,保温后空冷,硬度控制在269-321HB,细化珠光体组织,改善切削性能。

- 调质处理:粗加工后进行840-860℃淬火(油冷或水冷)+550-600℃高温回火,获得回火索氏体组织,芯部硬度285-321HB,抗拉强度≥800MPa,冲击韧性≥40J/cm²,确保曲轴的强韧性匹配。

- 表面淬火:对主轴颈、连杆颈工作面进行中频感应淬火(频率2-5kHz),硬化层深度2-6mm,表面硬度55-62HRC,耐磨性提升的同时保持芯部韧性。

- 去应力退火:精加工后进行500-550℃低温退火,消除加工内应力,防止自然变形。

检测与质量控制

船舶曲轴需通过全流程检测,确保符合船级社规范:

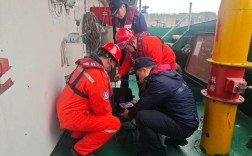

- 无损检测:锻造后进行100%超声波探伤(检测内部裂纹、夹杂),精加工后对圆角、油孔等区域进行磁粉探伤(表面缺陷检测),灵敏度按ASTM E144标准执行。

- 尺寸检测:采用三坐标测量仪(CMM)检测主轴颈、连杆颈的直径、圆度、圆柱度及位置度,形位公差需满足GB/T 307.4-2002标准。

- 力学性能复验:每批曲轴取试样进行拉伸、冲击、硬度测试,结果需与材料证书一致。

- 台架试验:成品曲轴需在专用试验台上进行模拟运转测试,检测轴承温度、振动值及油压,连续运行时间≥100小时,无异常方可出厂。

相关问答FAQs

Q1:船舶曲轴制造中,为何要对圆角进行滚压强化?

A1:曲轴圆角是应力集中最显著的区域,在交变载荷下易产生疲劳裂纹,滚压强化通过塑性变形使圆角表层形成残余压应力(可达300-500MPa),抵消部分工作拉应力,同时细化表层晶粒、提高硬度,从而显著提升曲轴的疲劳寿命,实验表明,滚压后曲轴的疲劳强度可提升30%-50%,是延长曲轴服役寿命的关键工艺。

Q2:如何保证大型船舶曲轴(长度>10m)在加工中的形位精度?

A2:大型曲轴加工需解决刚性差、易变形的问题,主要措施包括:①采用“先粗后精、分阶段加工”工艺,粗加工后进行去应力退火;②使用大型数控机床(如龙门式磨床)配备高刚性夹具,减少装夹变形;③通过在线激光跟踪仪实时监测加工尺寸,动态补偿误差;④控制加工环境温度(恒温室±1℃),避免热变形,采用“一车一磨”工序,即每完成一个车工步骤后立即进行磨削,减少中间存放时间导致的变形。