扬子江造船厂作为中国乃至全球重要的造船基地,其吊机系统是支撑船舶建造与维修的核心装备,直接关系到生产效率、工程安全和产能规模,扬子江造船厂的吊机体系涵盖了从巨型龙门吊到精密港机设备的多种类型,形成了覆盖船舶建造全流程的起重能力网络。

在造船厂的核心区域,巨型龙门吊构成了最具标志性的起重景观,这些龙门吊通常采用双梁箱形结构,起重量可达600吨至1200吨,最大起升高度超过100米,能够满足大型集装箱船、散货船、LNG船等主力船型的分段吊装需求,为应对超大型LNG船的建造需求,扬子江造船厂配备了具有精确载荷控制系统的龙门吊,其液压同步技术可实现毫米级定位精度,确保重达数百吨的船体分段精准对接,龙门吊的运行轨道通常贯穿整个船坞区,轨道长度可达1500米以上,配合自动化控制系统,实现了分段运输、翻转、合拢的一体化作业流程。

在船坞及舾装区域,门座式起重机扮演着关键角色,这类起重机具备灵活的回转半径和变幅能力,起重量一般在50吨至300吨之间,主要用于船体分段合拢过程中的精调作业、设备安装以及舾装件吊装,扬子江造船厂的部分门座吊采用了智能防摇控制系统,通过实时监测吊钩运动状态,动态调整卷扬机速度,将摇摆幅度控制在设计范围内,显著提高了高空作业的安全性,为适应不同船型的建造需求,部分门座吊配备了可更换式吊具,既能吸附钢板,又能抓取管材、设备等异形货物,实现了一机多用的功能。

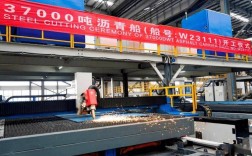

在材料预处理与车间生产环节,桥式起重机构成了高效的物料转运网络,这些起重机多为双梁结构,起重量在10吨至100吨不等,跨度可达30米,覆盖钢材切割、分段预制、涂装等车间,扬子江造船厂的桥式起重机普遍采用变频调速技术,实现了重载平稳启动和轻载快速运行,配合电磁吸盘和液压夹具等专用吊具,大幅提高了钢板、型材等原材料的转运效率,在智能化改造中,部分桥式起重机集成了物联网传感器,可实时监测起重载荷、电机温度、钢丝绳磨损等参数,通过数据分析实现预测性维护,降低了设备故障率。

为适应绿色造船趋势,扬子江造船厂近年逐步引入了新型节能吊机,永磁同步电机驱动的起重机相比传统设备能耗降低30%以上,能量回馈系统能将制动过程中产生的电能反馈至电网,在环保方面,部分吊机配备了粉尘抑制装置,通过喷雾系统减少钢材切割、吊装作业产生的扬尘扩散,符合国家环保要求。

扬子江造船厂的吊机系统管理采用数字化平台,通过三维建模技术模拟吊装路径,提前规避空间干涉风险;设备维护系统基于大数据分析,实现了从定期检修向状态维护的转变,这种智能管理模式不仅提高了设备利用率,还保障了复杂船型建造的进度控制。

| 吊机类型 | 起重量范围 | 主要功能 | 技术特点 |

|---|---|---|---|

| 巨型龙门吊 | 600-1200吨 | 船体分段吊装、合拢 | 液压同步控制、毫米级定位 |

| 门座式起重机 | 50-300吨 | 精密吊装、设备安装 | 智能防摇、可更换吊具 |

| 桥式起重机 | 10-100吨 | 车间物料转运 | 变频调速、物联网监测 |

扬子江造船厂的吊机系统通过多类型设备协同作业,形成了从原材料处理到船舶下水的完整起重能力链,其技术升级和智能化改造持续推动着中国造船业向高端化、绿色化方向发展,这些装备不仅是物理空间的搬运工具,更是现代造船技术集成的重要载体,彰显了中国船舶工业的硬核实力。

相关问答FAQs

Q1:扬子江造船厂的巨型龙门吊如何保证吊装精度?

A1:巨型龙门吊采用激光定位系统与液压同步控制技术,通过分布在吊梁上的多个传感器实时监测位置偏差,控制系统根据偏差数据动态调整各液压缸的伸缩量,确保吊钩在三维空间内的定位精度达到毫米级,在吊装前通过BIM技术模拟吊装路径,规避了结构干涉风险,进一步保障了精度。

Q2:造船厂的吊机设备如何进行智能化维护?

A2:扬子江造船厂为吊机设备安装了物联网传感器,实时采集电机电流、轴承温度、钢丝绳磨损量等数据,通过工业互联网平台上传至云端,系统利用机器学习算法分析历史数据,建立设备健康模型,提前预测潜在故障并生成维护工单,维护人员通过移动终端接收预警信息,实现了从被动维修向主动维护的转变,有效降低了非计划停机时间。