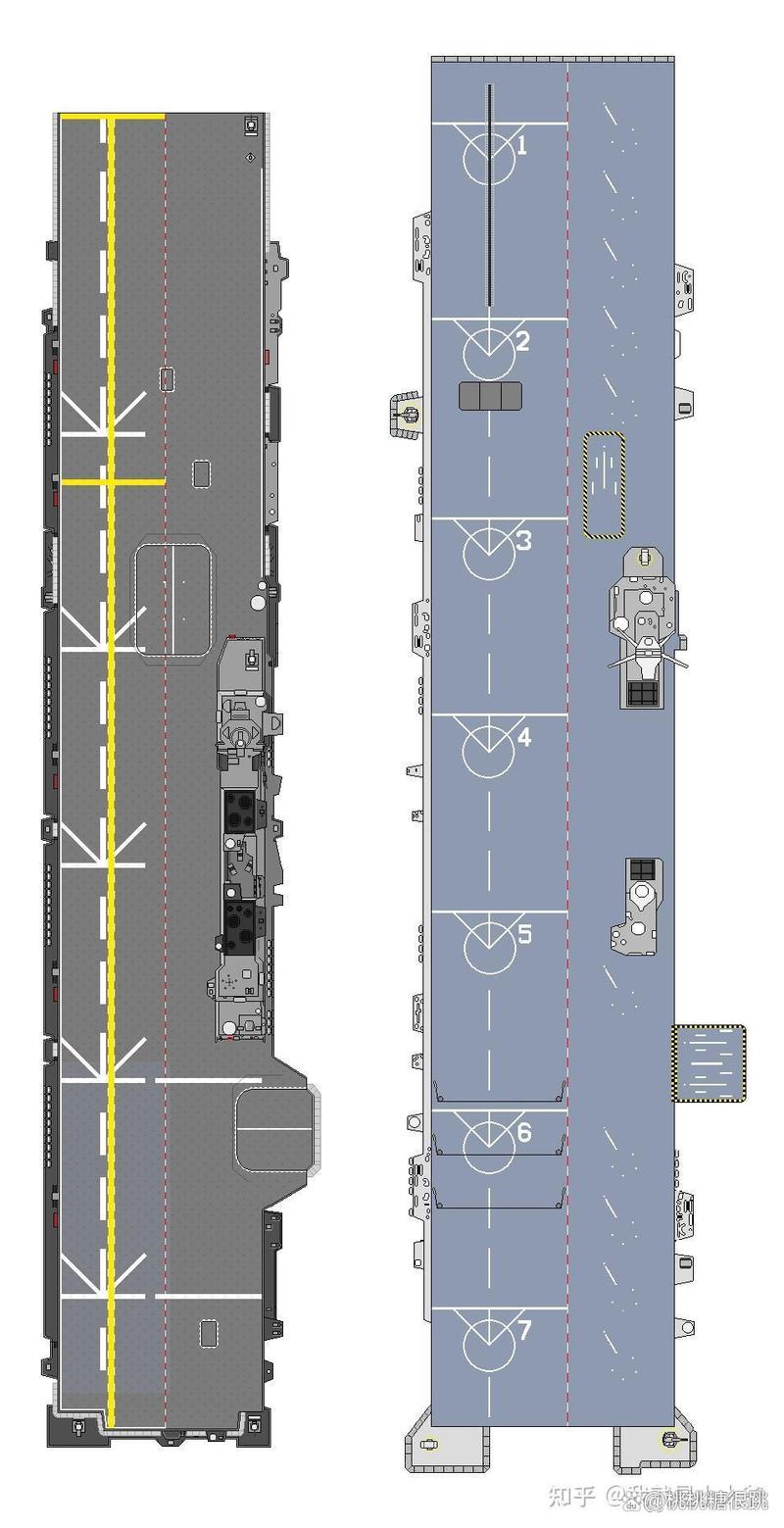

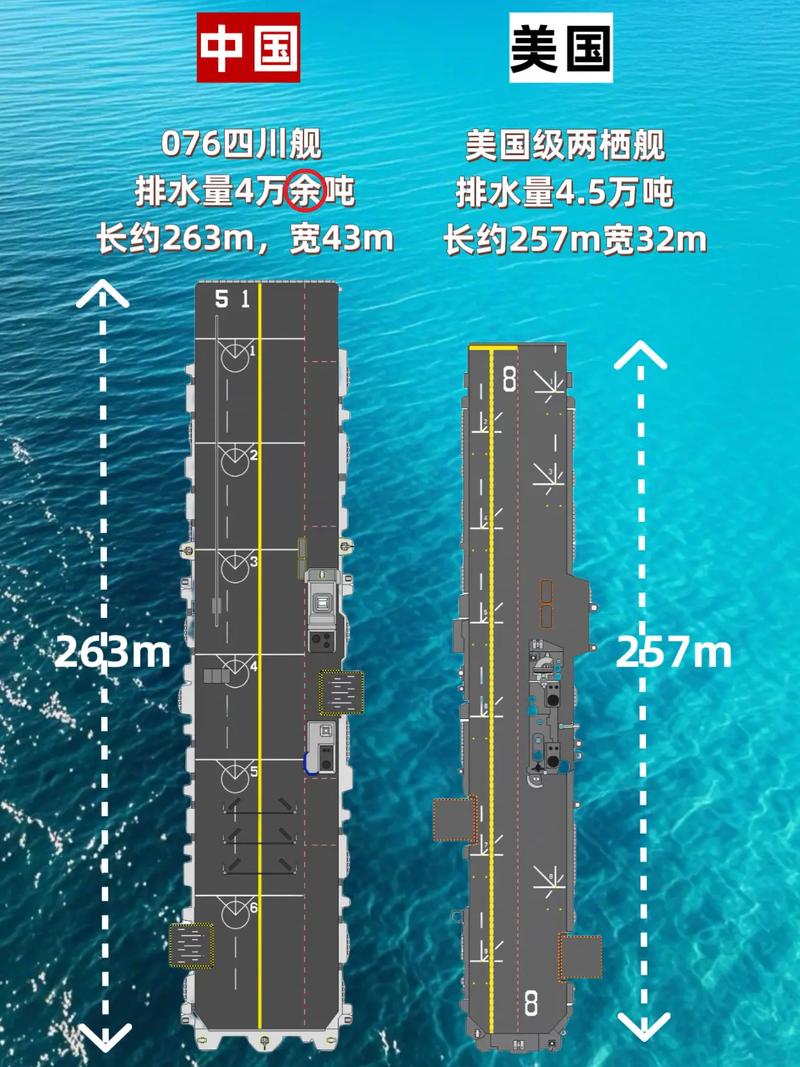

船舶甲级分隔是船舶结构设计中至关重要的防火安全措施,其核心在于通过特定的构造材料和工艺,在船舶内部形成能够有效阻止火灾、高温烟气及有毒气体蔓延的屏障,为人员疏散、灭火救援及船舶安全争取宝贵时间,根据国际海事组织(IMO)《国际海上人命安全公约》(SOLAS)及各国船级社规范,甲级分隔被定义为能在标准耐火试验中,按规定的时间和温度曲线,既阻止火焰穿透,又将背火面温度升高限制在一定范围内的舱壁或甲板。

甲级分隔的核心要求与技术标准

甲级分隔的耐火性能需通过严格的标准化试验验证,试验条件参照SOLAS Chapter II-2 Reg.15的规定,采用“标准温升曲线”进行,即试验炉内温度在最初5分钟内升至540℃,之后每分钟上升8℃,直至达到规定的耐火时限(通常为60分钟、90分钟或120分钟,根据船舶类型和区域重要性确定),试验期间,分隔构件需满足两大核心指标:

- 完整性:火焰或高温气体不得从试件背火面出现,包括裂缝、孔隙等任何形式的穿透。

- 绝热性:背火面平均温度升高不超过140℃,且任意单点温度升高不超过180℃。

甲级分隔还需满足承火稳定性要求,即在耐火试验期间,构件结构不发生坍塌或失去承载能力的情况,对于贯穿舱壁或甲板的电缆、管道等,需采用防火封堵材料(如防火泥、防火包、防火模块)进行严密处理,确保封堵处的耐火性能与主体分隔一致。

甲级分隔的典型构造与材料应用

甲级分隔的构造需综合考虑防火、隔热、结构强度及施工便利性,通常采用“多层复合结构”或“单一高性能材料”两种形式。

结构组成

- 基层结构:一般采用船用钢板(如AH36、DH36级高强度钢)作为骨架,厚度根据船舶结构计算确定,通常为4-6mm,确保分隔的机械强度和稳定性。

- 防火隔热层:这是实现绝热性的核心,常用材料包括:

- 硅酸钙板:具有优异的耐火性和隔热性,密度低(约600-800kg/m³),常用于A级舱壁的内外敷设;

- 岩棉板:以天然岩石为原料,经高温熔融制成,耐火极限可达2-4小时,隔热性能良好,且吸音性能优异;

- 陶瓷纤维毯/模块:耐温性高达1000℃以上,适用于高温区域(如机舱舱壁),但需做好防潮处理;

- 防火涂料:膨胀型防火涂料受火时膨胀形成碳质隔热层,可简化施工,常用于既有船舶的升级改造。

- 防护面层:为保护隔热层并满足美观、易清洁要求,表面可敷设镀锌钢板、铝板或船用装饰板,接缝处需用防火密封胶处理。

典型构造示例

以常见的“钢+岩棉+钢”复合舱壁为例,其结构层次(从受火面到背火面)为:

- 5mm厚镀锌钢板(防护面层);

- 50mm厚岩棉板(防火隔热层,密度100kg/m³);

- 5mm厚船用钢板(基层结构);

- 内侧同样敷设1.5mm镀锌钢板及岩棉板。

该构造在60分钟耐火试验中,背火面温度可控制在100℃以内,满足SOLAS对客船、油船等关键区域的要求。

贯穿件的防火处理

船舶舱壁中不可避免存在电缆、管道贯穿,需采取以下措施:

- 电缆贯穿:采用防火封堵盒(如矿棉封堵盒)填充,盒内填充防火泥,电缆周围用防火包带缠绕;

- 管道贯穿:在管道与舱壁间隙填充防火模块,并用防火膨胀密封胶封堵,管道本身需包裹防火隔热材料;

- 舱门/观察窗:必须采用经认证的防火舱门(如A-60级)和防火玻璃,其框架与舱壁间隙用防火胶条密封。

甲级分隔在不同船舶类型中的应用场景

甲级分隔的设置范围取决于船舶类型、吨位及功能,核心原则是“隔离危险源、保护关键区域”。

客船

客船人员密集,疏散难度大,对防火要求最为严格。

- A类机器处所(如主机舱、辅机舱)与起居处所、服务处所之间必须设A-60级分隔;

- 厨房(含烹饪设备)与相邻舱室之间需设A-0级及以上分隔,若位于上层建筑,则需A-60级;

- 梯道、走廊等疏散通道的舱壁需为A级分隔,且不得设置可燃饰面。

油船/化学品船

此类船舶运输易燃易爆液体,需重点隔离货舱与机舱、泵舱:

- 货舱区域与机舱、居住区之间设A-60级分隔;

- 泵舱与相邻舱室之间设A-60级分隔,泵舱舱壁需为双层结构,中间填充隔热材料;

- 货舱甲板需为A级甲板,防止货舱火灾向上蔓延。

货船

干货船、集装箱船等:

- A类机器处所与控制室、蓄电池室等设A-60级分隔;

- 蓄电池室(含氢气风险)需为独立的A-60级舱室,且通风良好;

- 集装箱堆放区域与上层建筑之间需设A级分隔,防止集装箱火灾蔓延至生活区。

施工质量控制与检验

甲级分隔的性能不仅取决于设计,更依赖于施工质量和全程检验。

材料控制

- 防火材料(如岩棉板、硅酸钙板)需持有船级社型式认可证书,进厂时需检查产品合格证、检测报告(包括耐火极限、导热系数等指标);

- 钢板、焊材等需符合船级社材料规范,确保材质和强度达标。

施工工艺

- 钢板骨架安装需平整,垂直度偏差≤3mm/m,确保隔热层厚度均匀;

- 隔热层敷设需错缝拼接,接缝处用专用胶带密封,避免形成热桥;

- 防火封堵需分层填充,每层厚度≤50mm,并用专用工具压实,确保密实度。

检验与试验

- 施工过程检验:船级社检验员对骨架安装、隔热层敷设、封堵处理等关键工序进行旁站检验;

- 最终耐火试验:对于关键区域(如客船舱壁),需按SOLAS要求进行实体耐火试验,或通过“等效方法”(如计算验证、型式试验数据)确认性能;

- 完工文件:需提交施工记录、材料证书、检验报告等文件,作为船舶入级和法定检验的依据。

相关问答FAQs

Q1:甲级分隔与乙级、丙级分隔的主要区别是什么?

A:甲级、乙级、丙级分隔是根据耐火性能划分的三个等级,核心区别在于耐火时限和背火面温升限制:

- 甲级分隔:耐火时限≥60分钟,背火面平均温升≤140℃,单点温升≤180℃,适用于机器处所、货舱等高风险区域;

- 乙级分隔:耐火时限≥30分钟,背火面平均温升≤140%,单点温升≤180%,适用于起居处所内的舱壁(如相邻客舱);

- 丙级分隔:耐火时限≥15分钟,背火面平均温升≤225%,单点温升≤225%,适用于家具、舱室隔板等次要结构。

甲级分隔的隔热性能要求更高,通常需采用更厚的防火隔热层,而丙级分隔可采用如阻燃胶合板等轻质材料。

Q2:船舶在运营过程中,如何确保甲级分隔的持续有效性?

A:船舶运营中需通过以下措施维护甲级分隔的性能:

- 定期检查:每航次对舱壁、防火封堵、舱门等进行目视检查,有无破损、变形、松动或封堵材料老化;

- 维护保养:对防火门、铰链、密封条等活动部件进行润滑和更换,确保防火门能正常关闭;

- 改造审批:任何涉及舱壁开孔、贯穿件新增的改造,需经船级社审批,并采用经认证的防火材料进行封堵,严禁私自改动;

- 人员培训:对船员进行防火知识培训,使其了解甲级分隔的重要性,避免在舱壁上悬挂重物或钻孔破坏结构。

通过严格的维护管理,可确保甲级分隔在船舶全生命周期内持续发挥防火作用,保障船舶安全。