船舶建造企业的设施是支撑其生产运营、保障产品质量、提升建造效率的核心要素,涵盖从原材料处理到船舶下水试航的全流程环节,涉及多种专业化、大型化、智能化的设备与场地,这些设施的合理规划与高效协同,直接决定了企业的建造能力、市场竞争力及可持续发展水平。

船体加工与成型设施

船体建造是船舶制造的基础环节,需配备大型加工设备以确保钢材的精准切割与成型,钢材预处理流水线是首要设施,包括抛丸除锈机、喷涂底漆设备等,可对钢板型材进行表面清理和防腐处理,延长船舶使用寿命,切割设备则涵盖数控等离子切割机、激光切割机、火焰切割机等,其中数控切割机凭借高精度、高效率特点,成为主流选择,能根据三维模型自动完成复杂形状构件的下料,成型设备主要包括三辊卷板机、液压机、弯管机等,用于将平板钢材加工成船体曲面构件,其中大型液压机可压制厚度超过100mm的厚板,满足大型船舶的建造需求,船体车间需配备大型行车(起重量通常达100吨以上),实现构件的吊运与装配,车间净高需满足分段吊装要求,一般不低于24米。

船体装配与焊接设施

船体装配是将加工好的构件组合成船体分段或总段的关键环节,需依托大型装配平台和精密定位设备,数字化装配平台通过激光跟踪仪、全站仪等测量工具,实现分段的高精度对接,偏差可控制在±2mm以内,焊接设施则包括各类焊接机器人、自动化焊接专机及手工焊接设备,其中焊接机器人工作站(如ABB、KUKA品牌)可实现船体平面分段、立体分角的自动化焊接,焊接效率较人工提升3-5倍,且焊缝质量更稳定,对于特种材料(如不锈钢、铝合金),还需配备TIG焊、MIG焊等精密焊接设备,车间内需设置焊接烟尘净化系统,通过负压收集和过滤装置,降低有害烟尘浓度,保障作业环境安全。

船体合拢与搭载设施

船体合拢是将分段在船坞或船台上组装成完整船体的过程,需依托大型船坞或船台及配套起重设备,船坞是当前主流的合拢设施,分为干船坞和浮船坞,其中干船坞可通过抽水形成干燥作业环境,方便进行船体底部施工和合拢精度控制,坞门多采用卧倒式或浮箱式,满足不同吨位船舶的进出坞需求,船台则适用于中小型船舶建造,配备门式起重机(龙门吊)进行分段吊装,龙门吊的起重能力通常为300-1000吨,跨度根据船台宽度设计(一般为60-120米),合拢过程中,需使用全站仪、经纬仪等测量设备进行定位监控,确保船体线型符合设计要求,同时配备临时支撑装置和焊接工装夹具,保障分段连接的牢固性。

舾装与涂装设施

舾装作业涉及船舶管路、电气、舾装件等的安装,需配备专业化的舾装车间和露天舾装场地,管子加工车间包括弯管机、坡口机、压力试验台等设备,可实现管子的预制、焊接和压力测试,其中数控弯管机可弯制直径3-1000mm的钢管,弯曲半径精度达±0.5mm,电气车间则需完成电缆敷设、设备安装等工作,配备电缆切割机、压接钳、绝缘测试仪等工具,涂装设施是船舶防腐的关键,包括喷砂房、喷涂室、烘房等,其中喷砂房通过高压空气带动磨料(如钢砂、钢丸)对船体表面进行除锈处理,达到Sa2.5级清洁度;喷涂室采用高压无气喷涂机器人,可均匀喷涂环氧富锌底漆、聚氨酯面漆等,涂层厚度控制在设计范围(通常为150-200μm),涂装车间需配备恒温恒湿系统和防爆电器,确保涂料施工环境符合要求。

动力与辅助设施

船舶建造企业的动力系统设施保障生产连续性和安全性,供电系统需配备专用变电站(容量通常为10kV/0.4kV),备用发电机组的功率应满足全厂负荷的30%以上,确保突发停电时关键设备(如数控切割机、焊接机器人)可正常运行,供气系统包括压缩空气站、氧气乙炔站等,压缩空气站需提供压力0.7-1.0MPa、洁净度等级达ISO 8573-1:2010标准的压缩空气,用于气动工具、气动控制等;氧气乙炔站则需严格规范气瓶存储和使用,设置防回火装置和泄漏报警系统,还需设置废水处理站(含含油废水、涂装废水处理单元)、固废暂存区(分类处理钢材废料、焊渣、废涂料桶等),满足环保要求,以及消防系统(包括消防水池、消火栓、自动喷水灭火系统等),保障生产安全。

相关问答FAQs

问:船舶建造企业如何通过设施升级提升竞争力?

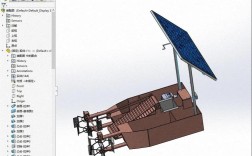

答:船舶建造企业可通过智能化改造和绿色化升级提升竞争力,引入数字化设计软件(如Tribon、CADMATIC)与制造执行系统(MES)实现设计-生产数据互通,推动焊接机器人、智能行车、AGV运输车的应用,打造“智能车间”,将建造周期缩短15%-20%;采用环保型涂装设备(如高固含涂料喷涂系统)、余热回收装置、太阳能光伏发电等绿色设施,降低能耗和污染物排放,满足国际海事组织(IMO)环保新规,提升企业市场准入优势。

问:大型船坞与船台在船舶建造中各有何适用场景?

答:大型船坞适用于超大型船舶(如VLCC、集装箱船、LNG船)的建造,其优势在于可通过抽水形成封闭作业环境,实现船体底部、外板的全方位施工,合拢精度高,且可同时多艘船舶建造;船台则适用于中小型船舶(如散货船、渔船、工程船)的建造,投资成本较低,建造周期相对灵活,但受天气影响较大,且船体底部施工需通过专用工艺(如整体翻转、临时支撑)完成,适用于批量生产、标准化程度高的船舶类型。