造船产能的计算是一个系统性工程,涉及多维度指标的综合评估,既要考虑硬件设施的极限承载能力,也要结合生产效率、资源匹配及市场实际需求等因素,其核心在于通过量化分析,客观反映企业在特定时期内的船舶制造最大产出能力,为行业规划、企业决策及政策制定提供依据。

造船产能的核心计算维度

造船产能的计算并非单一数值的简单叠加,而是基于“能力-效率-产出”的逻辑链条,拆解为设计产能、理论产能、有效产能及实际产能四个层级,逐层递进评估。

设计产能:硬件设施的基础承载上限

设计产能是指造船企业基于硬件设施(如船台、船坞、车间设备等)的设计参数,在理想条件下所能达到的最大年产量,这是产能计算的“天花板”,主要依赖以下要素:

- 船台/船坞能力:船台(用于建造中小型船舶)和船坞(用于建造大型船舶)的数量、尺寸、承载能力及周期是核心,一座30万吨级船坞,若单船建造周期为12个月,理论上每年可完成1艘船;若通过优化工艺缩短至10个月,则理论年产能提升至1.2艘。

- 生产线配置:包括钢材预处理流水线、平面分段生产线、曲面分段生产线、涂装车间等关键生产线的数量与效率,钢材预处理线若年处理能力为20万吨,而单船平均消耗钢材1万吨,则可支撑20艘船的钢材加工需求。

- 起重与运输设备:龙门吊、行车等设备的起重量、覆盖范围及作业效率,直接影响分段吊装、合拢等环节的进度,间接限制产能。

设计产能的计算通常以“标准船型”为基准(如载重吨DWT或修正总吨CGT),通过硬件设施的最大处理能力反推,某企业拥有2座30万吨船坞(单坞年产能1艘)和1座20万吨船坞(单坞年产能1.5艘),设计产能合计为3.5艘/年(按标准船型折算)。

理论产能:理想生产条件下的极限产出

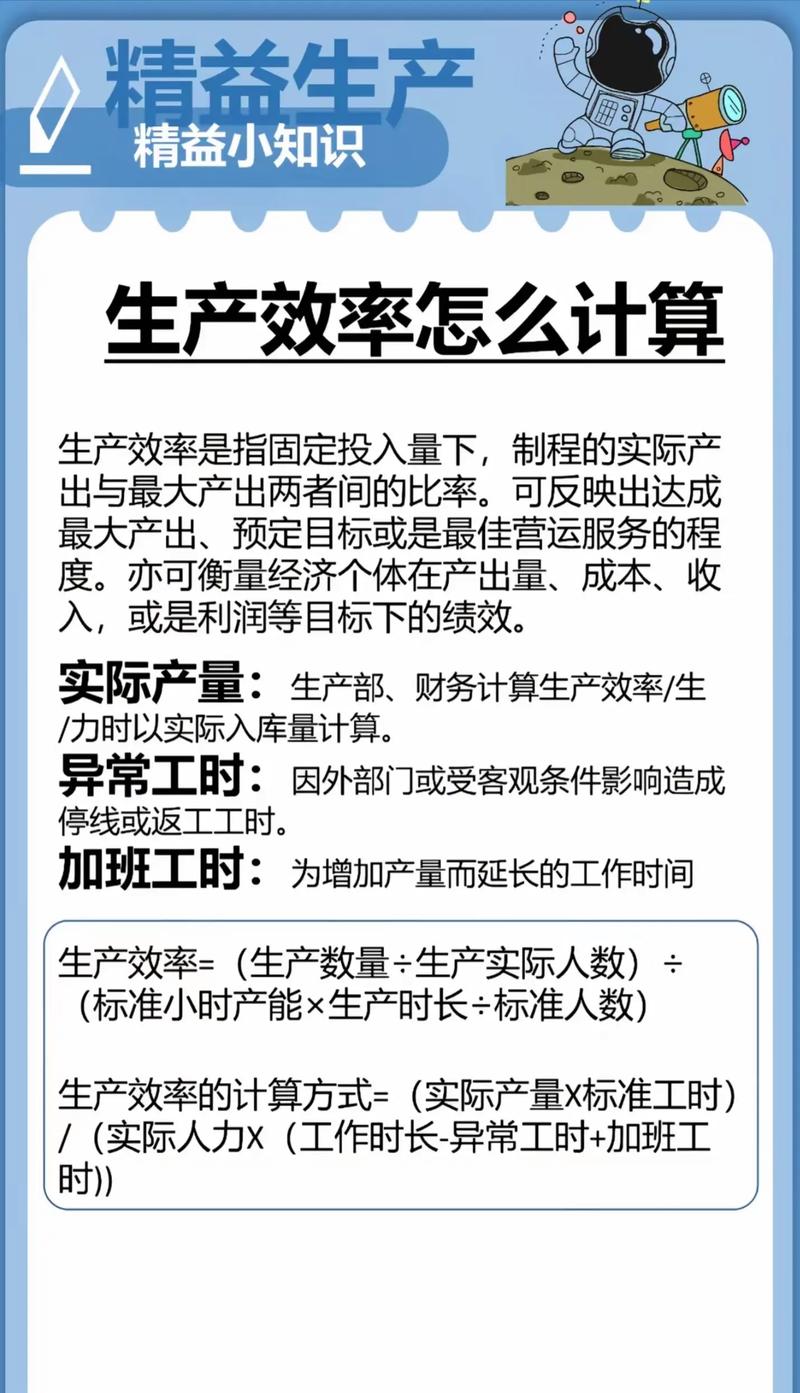

理论产能是在设计产能基础上,考虑生产组织、资源调度等“软件”因素,在无任何停工、浪费且资源100%匹配时的极限产出,其计算需引入“生产周期”和“资源利用率”两个关键变量:

- 单船生产周期:从钢板切割到交船的全流程时间,包括设计、采购、建造、下水、试验等环节,VLCC(超大型油轮)单船周期通常为12-18个月,若通过数字化管理缩短至12个月,则理论年产能=12个月/12个月×船坞数量=1艘/坞/年。

- 资源匹配度:劳动力(焊工、装配工等数量与技能)、设备(设备完好率)、原材料(钢材、设备供应稳定性)等资源的保障能力,若资源充足,理论产能可接近设计产能;若存在瓶颈(如焊工短缺),则需折算。

以CGT(修正总吨,国际通用的造船产能计量单位,反映船舶复杂度)为例,理论产能=∑(各船型CGT×年计划建造数量)×资源综合利用率(假设100%)。

有效产能:考虑实际约束的可实现能力

有效产能是理论产能的“落地版”,需扣除计划性停工(如设备检修、节假日)、非计划性停工(如供应链中断、质量问题返工)及资源瓶颈的影响,其核心指标是“产能利用率”,计算公式为:

有效产能=理论产能×(1-计划停工率)×(1-非计划停工率)×资源综合效率

某企业理论产能为100万CGT/年,计划停工率(设备检修、假期)为10%,非计划停工率(供应链延迟、质量问题)为8%,资源综合效率(设备、人力协同效率)为90%,则有效产能=100×(1-10%)×(1-8%)×90%≈74.5万CGT/年。

有效产能更贴近企业实际生产能力,是行业产能评估的核心依据。

实际产能:市场需求与生产执行的结果

实际产能是企业最终实现的产量,受市场需求、订单情况、生产执行效率等外部因素影响,其计算公式为:

实际产能=∑(各船型实际交付CGT)

某企业有效产能为74.5万CGT/年,但当年仅获得60万CGT订单,且生产执行顺利,则实际产能为60万CGT/年,实际产能可能低于有效产能,但若订单饱满且生产高效,也可能短暂超过有效产能(如通过加班缩短周期)。

造船产能的关键量化指标与计算方法

为更精准地评估产能,行业需引入标准化指标体系,并通过数据模型进行量化,以下是核心指标及计算逻辑:

核心产能指标

| 指标名称 | 定义与计算公式 | 行业参考值 |

|---|---|---|

| 船坞/船台年产能 | 单座船坞/船台年标准船型建造数量=12个月/单船平均建造周期(月) | 30万吨船坞:0.8-1.2艘/年;10万吨船台:2-3艘/年 |

| CGT年产能 | 年修正总吨产出=∑(各船型CGT×交付数量) | 全球头部船企:400-800万CGT/年 |

| 人均CGT | 年总CGT/年均从业人员数量,反映劳动生产率 | 中国领先船企:150-250万CGT/人/年 |

| 钢材加工能力 | 年钢材处理量(吨)/单船平均钢材消耗量(吨),支撑分段建造产能 | 30万吨级船企:20-30万吨钢材/年 |

| 船坞周转率 | 年船舶下水次数/船坞数量,反映船坞利用效率 | 先进船企:1.2-1.5次/坞/年 |

产能约束因素分析

产能并非孤立存在,需受多重因素制约,计算时需进行“瓶颈识别”:

- 供应链瓶颈:如特种钢材、主机等关键设备供应延迟,可能导致船坞“等工”,若主机交货周期延迟3个月,单船周期延长15%,则年产能降低12.5%。

- 技术瓶颈:LNG船、大型邮轮等高技术船舶对工艺要求极高,若企业技术储备不足,单船周期可能比普通船型长30%-50%,间接拉低产能。

- 环保约束:涂装车间废气处理、焊接烟尘治理等环保设施的处理能力,可能限制分段生产节奏,尤其在高环保标准地区。

行业产能评估的实践案例与计算逻辑

以某中国头部造船企业为例,其产能计算过程如下:

- 硬件基础:拥有2座30万吨船坞(坞长320m×宽76m)、1万座平面分段生产线(年处理能力25万吨)、3台600吨龙门吊。

- 单船数据:VLCC单船CGT约12万,单船平均周期14个月,钢材消耗约4万吨/艘。

- 设计产能:2座船坞理论年产能=2×(12/14)≈1.71艘/年,折合CGT=1.71×12≈20.5万CGT/年;钢材可支撑25万吨/4万吨=6.25艘/年,船坞为瓶颈,设计产能以船坞为准,约20.5万CGT/年。

- 有效产能:计划停工率10%(检修+假期),非计划停工率5%(供应链波动),资源效率85%,则有效产能=20.5×(1-10%)×(1-5%)×85%≈14.9万CGT/年。

- 实际产能:当年交付VLCC 1艘(12万CGT)、LNG船1艘(8万CGT),合计20万CGT,受高技术船舶周期拖累,实际产能高于有效产能(因订单饱满且加班赶工)。

相关问答FAQs

Q1:为什么造船产能常用“修正总吨(CGT)”而非“载重吨(DWT)”计量?

A:CGT(Compensated Gross Tonnage)是国际海事组织(IMO)推荐的产能计量单位,通过“修正系数”反映船舶复杂度,LNG船、邮轮等高技术船舶虽然DWT可能低于散货船,但设计难度、建造成本远高于后者,CGT约为DWT的2-3倍,而DWT仅反映载重能力,无法体现船舶技术含量,因此CGT更能准确衡量造船企业的产能水平和行业价值。

Q2:造船产能过剩如何通过产能计算进行预警?

A:产能过剩预警的核心是“产能利用率”监测,行业通常以“有效产能/实际产能”作为核心指标,当该指标持续高于120%(即实际产能不足有效产能的83%)时,表明产能过剩风险加剧,若某行业年有效产能为1000万CGT,而年实际需求仅为700万CGT,产能利用率70%,则存在明显过剩,还需结合订单 backlog(手持订单量/年产能,低于2年即预警)、新接订单价格(低于成本线即过剩)等辅助指标综合判断。