船舶定位桩厂家在海洋工程、港口建设及特种船舶制造领域扮演着关键角色,定位桩作为船舶锚定、定位的核心部件,其质量直接关系到作业安全与效率,优秀的定位桩厂家需具备从设计、材料选型到生产工艺、质量检测的全流程能力,同时需深刻理解不同工况(如海洋平台、风电安装船、疏浚工程等)对定位桩的特殊需求,以下从技术实力、生产标准、服务能力等维度展开分析。

核心能力与技术储备

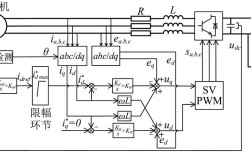

定位桩厂家的核心竞争力体现在技术研发与工艺创新上,设计能力是基础,需结合船舶类型(如自升式平台、起重船等)的作业环境(水深、地质、海流等),通过有限元分析(FEA)优化桩体结构,确保抗弯、抗疲劳及耐腐蚀性能,在深海作业场景中,定位桩需承受更大侧向载荷,厂家需采用高强度钢材(如ASTM A514或等效标准)并设计合理的桩靴结构,以减少海底淤泥沙的嵌入阻力,材料控制是关键,优质厂家需建立严格的供应商认证体系,确保钢板、焊材等原材料符合船级社(如CCS、DNV、ABS)认证,并通过光谱分析、拉伸试验等手段验证材料性能,焊接工艺直接影响桩体强度,领先厂家普遍采用自动焊技术(如埋弧焊、气体保护焊),并配备焊后热处理设备,消除焊接残余应力,提升焊缝韧性。

生产标准与质量控制

船舶定位桩的生产需遵循国际及行业标准,如ISO 15372《海上结构物—定位桩系统》及各船级社的《海上建造与入级规范》,厂家需具备完善的质量控制体系,从原材料入库到成品出厂实施全流程追溯,在生产环节,数控切割、卷板、成型等工序需确保尺寸精度(如桩体直线度偏差≤1mm/m),焊接过程需实时监控热输入层间温度,并通过超声波(UT)、射线(RT)检测焊缝质量,确保无裂纹、未熔合等缺陷,对于防腐要求高的定位桩,厂家需采用先进的涂层工艺(如环氧粉末喷涂、耐磨涂层),并通过盐雾试验、附着力测试验证防腐性能,使用寿命通常要求达到15年以上,部分高端厂家还提供桩体健康监测系统,通过预埋传感器实时反馈桩体应力状态,为船舶运维提供数据支持。

定制化服务与解决方案

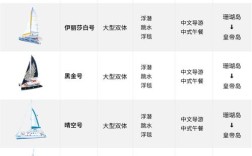

不同应用场景对定位桩的需求差异显著,厂家需具备强大的定制化能力,风电安装船定位桩需兼顾定位精度与快速插拔功能,厂家会设计液压或电动驱动系统,实现桩体升降的自动化控制;而疏浚工程用定位桩则需重点考虑耐磨性,桩身表面可堆焊耐磨层或采用复合材质,厂家还需提供配套服务,包括:根据船舶总布置图优化定位桩布局、协助客户进行系泊分析计算、提供安装调试指导及终身维保方案,全球领先的定位桩厂家通常拥有自己的试验基地,可模拟极端海况(如百年一遇的风浪载荷)进行桩体极限载荷测试,确保产品在实际应用中的可靠性。

行业趋势与发展方向

随着海洋工程向深海化、大型化发展,定位桩厂家面临技术创新与绿色转型的双重挑战,为适应更深海域作业,定位桩需向更高强度(如690MPa级钢材)、更大直径(如3米以上)发展,厂家需投入研发新型材料(如超高韧性钢)及结构优化技术(如变截面桩身设计),环保要求推动行业向低碳化迈进,例如采用无污染焊接工艺、开发可回收涂层材料,并利用数字化孪生技术优化生产流程,减少能源消耗,具备智能化(如AI驱动的结构健康监测)、模块化(快速更换桩靴适应不同地质)及绿色化生产能力的厂家将在市场竞争中占据优势。

相关问答FAQs

Q1:船舶定位桩的选型需要考虑哪些关键因素?

A:定位桩选型需综合船舶类型、作业海域地质条件、设计载荷及船级社规范,在软质海床(如淤泥)中,需选择较大桩靴面积以减少压强;在硬质海床(如岩石)中,需强化桩尖耐磨性,还需考虑桩体材质(如碳钢或不锈钢)、防腐等级及是否需要自动化升降系统,建议与厂家合作进行定制化设计,并通过有限元分析验证结构安全性。

Q2:如何判断定位桩厂家的生产能力是否可靠?

A:可从以下维度评估:①资质认证:是否持有主流船级社(如CCS、DNV)的工厂认可证书;②生产设备:是否具备大型卷板机(如卷板厚度≥100mm)、数控加工中心及自动化焊接生产线;③质量检测:是否配备UT、RT、材料力学试验室等检测能力;④项目经验:是否有同类船舶(如风电安装船、自升式平台)的供货案例,并可提供客户使用反馈,要求厂家提供产品质保文件(如10年腐蚀保证)及第三方检测报告,确保产品质量符合国际标准。