船舶行业施工要求是一个涵盖设计、材料、工艺、安全、环保等多维度的综合性体系,其核心目标是确保船舶的结构强度、航行安全、运营效率及环境友好性,由于船舶类型(如散货船、油轮、集装箱船、LNG船等)和用途差异,具体施工要求会有所侧重,但总体遵循国际海事组织(IMO)、各国船级社(如中国船级社CCS、挪威船级社DNV、美国船级社ABS等)及造船企业的规范标准,以下从材料控制、工艺规范、精度管理、安全环保、质量检验五个维度详细阐述船舶行业施工的关键要求。

材料控制:船舶质量的基石

船舶施工对材料的要求极为严格,需从采购、验收、存储到使用全程管控,确保材料性能符合设计规范。

- 材料采购与认证:船体结构钢材、焊接材料、管系材料、电缆等必须持有船级社颁发的证书(如CCS的证书认可),证明其化学成分、力学性能(如屈服强度、抗拉强度、冲击韧性)及工艺性能达标,船体高强度钢需按船级社规范进行冲击试验,确保在低温或碰撞环境下不脆断。

- 材料验收与复验:材料到厂后需进行外观检查(如无裂纹、夹层、锈蚀)、尺寸偏差检测及抽样复验,重要部件(如舵杆、推进轴系、高压管系)的材料还需进行无损检测(如超声、磁粉探伤),杜绝内部缺陷。

- 存储与管理:材料需分类存放在干燥、通风的仓库中,避免锈蚀、变形,焊接材料需按型号、批次存放,并严格控制烘干温度(如焊条烘干温度通常为350℃±50℃),使用前需按规范保温,防止吸湿影响焊接质量。

工艺规范:决定船舶结构可靠性的核心

船舶施工涉及多种工艺,各环节需严格按工艺规程执行,确保结构连续性和性能一致性。

-

船体建造工艺

- 下料与加工:钢材下料需采用数控切割或等离子切割,确保尺寸偏差≤±1mm;复杂构件(如球鼻艏、舵叶)需通过三维建模和数控弯板机加工,型线偏差需控制在3mm以内。

- 装配与焊接:船体分段装配采用“无余量”或“少余量”工艺,通过激光经纬仪和全站仪控制定位精度,对接间隙偏差≤±0.5mm,焊接方法需根据材料类型选择(如CO₂气体保护焊、埋弧焊、氩弧焊),焊接参数(电流、电压、速度)需经工艺评定确定,焊缝需进行100%外观检查和10%~20%无损检测,确保无裂纹、未熔合、夹渣等缺陷。

- 合拢与密性试验:船体总段合拢时,需通过临时支撑和激光测量控制变形,水平度偏差≤5mm/全长,完成焊接后,需进行密性试验(如水压试验、气压试验、冲水试验),舱室压载舱的试验压力通常为设计压力的1.25倍,保压时间不少于30分钟,无泄漏为合格。

-

舾装与轮机安装工艺

- 管系安装:船舶管系(压载水管、燃油管、消防管等)需按“单元预舾装”工艺在分段阶段安装,减少船台作业量,管材弯曲半径需≥3倍管径,法兰面平整度偏差≤0.1mm/m,安装后需进行压力试验(燃油管试验压力为设计压力的1.5倍)和冲洗试验,确保清洁度。

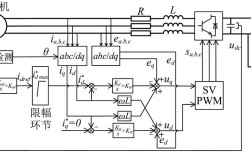

- 设备安装:主机、发电机、舵机等大型设备安装需采用“三点定位法”找正,水平偏差≤0.05mm/m,对中偏差≤0.10mm/m,设备底座螺栓需采用液压扭矩扳手按顺序紧固,紧固力矩符合设计要求,防止松动。

精度管理:保障船舶性能的关键

船舶施工精度直接影响航行性能(如快速性、操纵性)和结构寿命,需贯穿设计、建造、合拢全过程。

- 精度控制标准:依据船级社《船舶建造精度规范》,船体分段建造精度需满足:长度偏差≤±3mm,宽度偏差≤±2mm,对角线偏差≤±3mm;总段合拢后,船体总长偏差≤±L/1000(L为船长,且≤30mm),型宽偏差≤±B/1000(B为船宽,且≤10mm)。

- 精度控制措施:采用“数字化精度管理系统”,通过三维模型模拟分段吊装和合拢过程,提前预测并消除干涉;施工过程中使用全站仪、激光跟踪仪等精密仪器实时监测,发现偏差及时调整;建立精度数据库,分析误差来源并优化工艺(如改进装配工装、调整焊接顺序)。

安全环保:施工过程的基本准则

船舶施工环境复杂,需严格遵循安全规程和环保要求,保障人员健康与生态环境。

-

施工安全

- 高空作业:船体分段合拢、涂装等高空作业需设置安全防护栏杆(高度≥1.2m)和安全网,作业人员佩戴双钩安全带,系挂点需牢固可靠。

- 动火作业:焊接、切割等动火作业需办理“动火许可证”,清理作业区域可燃物,配备灭火器材,并设专人监护;在密闭舱室(如货舱、压载舱)动火时,需进行通风和气体检测(氧气浓度≥19.5%,可燃气体浓度≤爆炸下限的1%)。

- 起重作业:分段吊装需选用合适吨位的起重设备,吊具(钢丝绳、卸扣)需定期检验,吊装区域设置警戒线,禁止无关人员进入。

-

环境保护

- 涂装环保:船舶涂装车间需配备通风系统和VOCs(挥发性有机物)处理装置,废气排放需符合《大气污染物综合排放标准》(GB 16297);禁止使用含苯、铅等有害物质的涂料,优先选用水性或高固体分环保涂料。

- 废弃物处理:钢材边角料、焊渣、废油等需分类收集,钢材回收率≥95%;废油交由有资质单位处理,禁止随意倾倒;压载水处理需符合《国际压载水管理公约》,防止外来物种入侵。

质量检验:船舶交付的最终保障

质量检验是船舶施工的最后一道防线,需覆盖原材料、工序、成品等全流程,确保船舶符合设计规范和法规要求。

-

检验分类与标准

- 原材料检验:按批次检查材料证书、化学成分报告、力学性能报告,必要时进行复验。

- 工序检验:焊接工序需进行100%外观检查(焊缝成型、咬边、气孔等)和10%~20%无损检测(超声、射线探伤);装配工序检查尺寸偏差、间隙、错边量等。

- 完工检验:船舶下水后,进行倾斜试验(确定空船重量和重心)、系泊试验(测试主机、发电机、舵机等设备性能)、航行试验(验证航速、回转性、惯性等),并提交检验报告至船级社,获取适航证书。

-

常见缺陷与处理

| 缺陷类型 | 产生原因 | 处理方法 |

|----------------|---------------------------|-----------------------------------|

| 焊缝裂纹 | 焊接参数不当、约束应力过大 | 铲除裂纹,预热后重新焊接 |

| 分段变形 | 装配间隙过大、焊接顺序不合理 | 机械矫正(液压机)或火焰矫正 |

| 管系泄漏 | 法兰螺栓紧固不均、密封垫损坏 | 更换密封垫,按顺序对称紧固螺栓 |

相关问答FAQs

Q1:船舶施工中,如何控制焊接变形?

A:焊接变形的控制需从工艺和操作两方面入手:①优化焊接顺序,采用“对称焊”“分段退焊”等方法,减少热量集中;②采用反变形法,在装配时预留反向变形量(如对接焊缝预留1°~2°反变形角);③刚性固定,使用工装夹具限制构件自由变形;④控制焊接参数,适当降低焊接电流和速度,减少热输入。

Q2:船舶密性试验中,压载舱的试验压力如何确定?

A:压载舱的试验压力根据船级社规范和设计图纸确定,通常为设计压力的1.25倍,且不低于0.02MPa,若某压载舱设计压力为0.15MPa,则试验压力为0.15×1.25=0.1875MPa,试验时需缓慢升压至规定值,保压30分钟,检查舱壁、焊缝有无泄漏、渗漏现象,压力表读数下降不超过5%为合格。