江南造船集团总装部作为我国船舶工业的核心制造单元,承担着各类高技术、高附加值船舶及海洋工程装备的最终集成与建造任务,其综合实力直接关系到国家高端装备制造业的发展水平,作为拥有百年历史的江南造船厂的核心生产部门,总装部传承了“自强不息、求实创新”的企业精神,在现代化造船模式转型中不断突破,形成了从设计协同、精度管理到智能总装的完整体系,成为我国船舶工业“由大到强”的关键支撑。

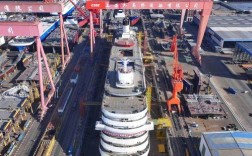

在生产组织模式上,总装部推行“壳舾涂一体化”总装造船理念,通过设计、采购、施工的一体化协同,实现船舶建造效率与质量的全面提升,部门下设船体车间、机电安装车间、涂装车间、精度管理小组等多个专业单元,配备3000吨级龙门吊、300吨门座式起重机等大型起重设备,以及智能焊接机器人、三维激光测量仪等先进装备,具备同时建造3艘30万吨级VLCC、2艘LNG船及1座深水钻井平台的综合能力,近年来,总装部先后完成我国首艘国产大型邮轮“爱达·魔都号”的全船合拢、13000TEU集装箱船的批量建造、大型LNG船的围护系统安装等标志性项目,多项技术指标达到国际领先水平。

技术创新是总装部的核心竞争力所在,部门建立了以数字化为核心的精度管理体系,通过三维建模与BIM技术实现船体分段建造误差控制在±3mm以内,合拢精度达到国际先进标准,在智能装备应用方面,总装部引入了国内领先的智能焊接车间,配备20套焊接机器人工作站,实现船体分段焊接自动化率提升至65%;同时开发基于物联网的设备监控系统,实时跟踪施工进度与资源调配,使船舶平均建造周期缩短20%,针对绿色造船要求,部门还创新应用了无房舱涂装技术、低压水除锈工艺等环保工艺,VOCs排放量降低40%以上,获评国家级“绿色工厂”称号。

人才队伍建设为总装部发展提供坚实保障,部门现有员工1200余人,其中高级技师56人,工程师以上职称人员230人,形成了一支以“大国工匠”为核心、青年技术骨干为支撑的复合型团队,通过建立“师带徒”培养机制、技能大师工作室及与高校联合研发平台,每年培养高级技能人才80余人,近五年累计获得国家级技术专利32项,多项成果获中国船舶工业集团科技进步奖,在2025年世界技能大赛上,总装部青年技工团队斩获船舶焊接项目银牌,展现了中国造船人才的国际竞争力。

面对全球船舶工业智能化、绿色化转型趋势,江南造船集团总装部正加快推进“数字孪生船厂”建设,计划在未来三年内实现主要生产工序的数字化交付与智能化管控,部门将聚焦大型LNG船、深远海养殖工船、浮式生产储卸油装置(FPSO)等高端产品,持续突破核心工艺技术,力争到2025年实现年造船完工量300万吨,高端海洋工程装备市场占有率进入全球前五,为我国建设海洋强国贡献“江南力量”。

相关问答FAQs

问:江南造船集团总装部在精度管理方面有哪些具体措施?

答:总装部建立了全流程精度控制体系,包括:①设计阶段采用三维建模进行虚拟预装配,提前发现干涉问题;②制造阶段通过激光跟踪仪、全站仪等设备实现分段建造精度实时监控,误差控制在±3mm;③搭载阶段应用“无余量合拢”技术,通过数学定位实现分段精准对接;④完工阶段采用三维扫描进行全船数据测量,形成精度数据库反哺设计优化,同时引入MES系统实现精度数据数字化管理,确保船舶建造精度达到国际先进水平。

问:总装部在绿色造船方面采取了哪些环保措施?

答:总装部从工艺、设备、管理三方面推进绿色造船:①工艺上推广无房舱涂装技术、高压水除锈替代喷砂工艺,减少VOCs排放和粉尘污染;②设备上采用低能耗焊接机器人、变频驱动的起重设备,并建设光伏发电系统满足车间部分用电需求;③管理上实施废弃物分类处理,建立废钢、油漆桶等回收利用机制,废水处理达标率100%,通过这些措施,单位造船能耗较2025年下降25%,获评上海市“节能减排先进单位”。