造船技术的最佳方案并非单一技术的堆砌,而是基于船舶用途、运营环境、经济性和可持续性等多维度因素的系统集成与优化,在当前全球航运业绿色化、智能化、大型化的发展趋势下,最佳造船技术方案需融合先进设计理念、高效材料应用、智能化制造工艺以及全生命周期管理能力,以实现安全、环保、经济与高效的统一。

从设计环节看,数字化与仿真技术已成为核心支撑,三维建模与参数化设计能够显著提升设计精度与效率,通过建立船舶数字孪生体,在设计阶段即可完成结构强度、流体性能、振动噪声等多方面的仿真分析,采用计算流体动力学(CFD)优化船体线型,可降低5%-10%的航行阻力;通过有限元分析(FEA)优化结构设计,能在保证安全的前提下减轻船体重量3%-8%,从而降低建造成本和运营能耗,模块化设计理念的普及使得船舶分段制造与总装效率大幅提升,特别是对于客船、特种工程船等复杂船舶,模块化不仅能缩短建造周期20%-30%,还便于后期维修与改装。

材料选择是决定船舶性能的关键因素,现代造船技术中,高强度钢仍是主流船体材料,其屈服强度已从普通的320MPa提升至690MPa以上,显著减少了钢材用量,铝合金、复合材料等新型材料在特定领域得到应用:铝合金用于高速客船、渡船的上层建筑,可减轻重量40%左右;碳纤维复合材料在游艇、科考船的耐压壳体、桅杆等部件中表现出色,具备耐腐蚀、高比强度的优势,但在大型远洋船舶中,复合材料的成本与工艺成熟度仍是推广瓶颈,可回收、低碳排放的绿色材料,如生物基复合材料、氢能-ready材料等,将成为技术升级的重要方向。

焊接与成型工艺直接影响船舶结构的安全性与可靠性,自动化焊接技术已广泛应用于船体分段制造,机器人焊接的精度可达±1mm,效率是人工焊接的3-5倍,且能减少焊接缺陷,对于大型曲面构件,水火弯板技术、数控冷弯技术等先进成型工艺的应用,确保了复杂线型的加工精度,高效焊接材料如药芯焊丝、实心焊丝的普及,结合激光-电弧复合焊接等新型工艺,进一步提升了焊接质量与效率,降低了能耗,在防腐技术方面,长效防腐涂层与阴极保护系统的结合,可使船舶涂层维护周期从5-8年延长至15年以上,大幅降低全生命周期维护成本。

智能化与自动化技术正在重塑造船模式,船厂通过引入智能生产管理系统(如MES系统),实现了从设计、采购到制造的全流程数字化管理,生产数据实时共享,决策效率提升50%以上,在车间层面,自动化生产线、AGV物流机器人、智能焊接机器人的协同作业,减少了人工干预,提高了生产一致性和安全性,对于分段合拢等精度要求高的工序,激光跟踪测量与三维扫描技术的应用,实现了毫米级精度控制,智能船舱系统的集成,如自动避碰、能效优化、健康监测等功能的实现,使船舶具备自主感知与决策能力,大幅提升了航行安全性与运营经济性。

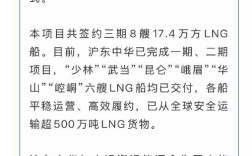

环保与节能技术是当前造船业的核心竞争力,为满足国际海事组织(IMO)的碳排放新规,船舶设计需全面优化:主机采用低速二冲程发动机配合废气再循环(EGR)技术,可降低氮氧化物排放80%;液化天然气(LNG)、甲醇、氨等清洁燃料的应用已进入商业化阶段,其中LNG动力船舶已超过200艘,甲醇燃料发动机也在2025年实现批量交付,在节能装置方面,空气润滑系统、前置预旋导轮、风力助推转子等技术的应用,可减少船舶总能耗5%-15%,压载水处理系统、废气清洗系统(脱硫塔)等环保设备的强制安装,已成为新造船的标配,推动了船舶技术的绿色转型。

船舶总装与调试环节的效率提升同样至关重要,大型船坞采用智能定位系统与模块化吊装工艺,实现了超大型分段(如3000吨以上)的精准对接,总装周期缩短15%-20%,在调试阶段,虚拟调试技术通过计算机模拟提前发现系统故障,减少了实船调试时间30%以上,数字化交付系统的应用,使得船东可接收包含全船三维模型、设备参数、维护手册在内的“数字船舶”,为后续运营管理提供了数据基础。

从全生命周期视角看,最佳造船技术方案还需考虑拆解与回收能力,在设计阶段即采用易于拆解的材料连接方式(如可拆卸螺栓代替焊接),并标注材料成分,可提高船舶拆解效率50%以上,减少废弃物产生,符合“循环经济”理念的船舶设计,将成为未来技术发展的重要趋势。

以下为现代造船关键技术应用效果对比表:

| 技术领域 | 关键技术 | 应用效果 | 适用场景 |

|---|---|---|---|

| 设计技术 | 数字孪生与CFD仿真 | 降低阻力5%-10%,优化结构减重3%-8% | 各类船舶,尤其大型集装箱船 |

| 材料应用 | 高强度钢(690MPa以上) | 减少钢材用量,提升结构强度 | 散货船、油轮等大型船舶 |

| 焊接工艺 | 机器人激光-电弧复合焊接 | 焊接效率提升3-5倍,缺陷率降低60% | 船体分段、关键部件制造 |

| 环保节能 | LNG双燃料发动机+空气润滑系统 | 降低碳排放20%-30%,减少总能耗5%-15% | 新建远洋船舶、LNG运输船 |

| 智能化制造 | AGV+MES系统+智能焊接机器人 | 生产效率提升50%,人工成本降低40% | 大型船厂标准化生产线 |

| 防腐技术 | 长效涂层+阴极保护 | 涂层寿命延长至15年以上,维护成本降低50% | 各类远洋船舶 |

相关问答FAQs:

Q1:为什么现代造船技术越来越强调数字化与智能化?

A1:数字化与智能化是造船业应对复杂需求、提升效率的核心手段,通过数字孪生技术,可在设计阶段模拟船舶全生命周期性能,减少物理试错成本;智能化制造(如机器人焊接、AGV物流)则解决了人工精度不足、效率低下的问题,同时通过数据驱动优化生产流程,智能船舶系统(如自动避碰、能效管理)能显著提升航行安全性,降低运营成本,满足航运业对安全、高效、环保的更高要求。

Q2:绿色造船技术中,LNG燃料与氨燃料哪个更具发展前景?

A2:LNG燃料技术已相对成熟,目前全球有超过200艘LNG动力船舶运营,基础设施(加注站)逐步完善,是当前减排过渡期的主流选择,而氨燃料作为零碳燃料,虽然燃烧时不产生二氧化碳,但面临着制备成本高、储存条件苛刻(-33℃液化或高压储氢)、发动机改造难度大等问题,目前仍处于试验阶段,未来随着绿氢制备技术的突破和氨燃料发动机的成熟,氨燃料有望成为远洋航运的终极解决方案,但短期内LNG燃料仍将占据重要地位。