船舶系泊设备布置是船舶设计中的重要环节,其合理性与安全性直接关系到船舶在港作业的效率和可靠性,系泊设备主要包括缆绳、带缆桩、导缆器、缆车、绞车及系泊属具等,需根据船舶类型、尺度、作业环境及规范要求进行系统规划和布置,以下从布置原则、关键设备选型及典型布局三个方面展开详细说明。

船舶系泊设备布置需遵循“安全可靠、操作便捷、维护便利”的核心原则,安全性是首要考虑因素,设备布置需确保在最大系泊负荷下不发生结构失效,同时避免缆绳因角度不当导致过度磨损或断裂,缆绳与带缆桩的夹角一般应控制在90°以内,以减少横向分力对船体的作用,操作便捷性要求设备位置符合人体工学,带缆桩、导缆器等应布置在甲板人员易于操作的区域内,通常距离甲板边缘1.2-1.5米,便于带缆和解缆,还需考虑不同工况下的灵活性,如多船并靠或恶劣海况时,设备布置应能快速调整系泊方案,维护便利性需确保设备周围留有足够的检修空间,缆车、绞车等动力设备应便于日常保养和故障排查。

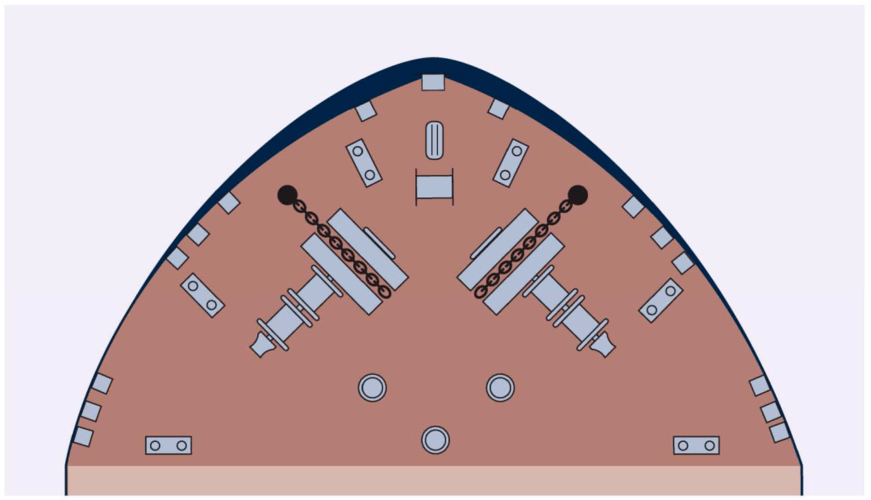

关键设备的选型与布置需结合船舶功能和使用场景,带缆桩是系泊系统的核心固定点,其材质多采用铸钢或锻钢,强度需满足船级社规范要求,布置时,带缆桩应沿船舶首尾中线面及两舷对称分布,首部带缆桩距船体首垂线约0.5-1倍船长,尾部则距尾垂线0.3-0.8倍船长,以确保系泊力的均匀传递,导缆器包括导缆钳、滚轮导缆器等,用于引导缆绳方向并减少摩擦,其布置位置需与带缆桩、缆车协同设计,确保缆绳从缆车出来后经过导缆器时形成平滑的曲线,避免急弯导致缆绳寿命缩短,对于大型船舶,还需设置导缆孔,其内径应大于缆绳直径的6-8倍,通常布置在甲板角落或舷墙处,便于缆绳从不同方向引入,缆车和绞车是收放缆的动力设备,绞车多布置在甲板室顶部或专用机械平台上,其位置需保证操作人员视线良好,且远离生活区域以减少噪音干扰,缆车则多安装在带缆桩附近,减少缆绳的无效长度。

典型船舶的系泊设备布局存在差异,油轮和散货船等大型运输船舶通常采用“首尾对称+舷侧分散”的布置方式:首尾各设置2-3个带缆桩,配合导缆钳和绞车,用于系泊岸基或浮筒;两舷则每隔10-15米布置一个带缆桩,用于并靠作业,集装箱船因甲板设备密集,系泊设备多集中在艏艉楼甲板,采用高强度的双卷筒绞车,并配备自动系泊系统以提高效率,工程船舶如浮吊、铺管船等,因作业环境复杂,需增加系泊设备的数量,并设置快速脱钩装置,以应对突发状况,所有设备布置均需满足《钢质海船入级规范》及IMO相关公约的要求,如带缆桩的间距需确保至少能同时系泊3根缆绳,且缆绳的安全系数不低于6。

以下为常见船舶系泊设备布置参数参考表:

| 船舶类型 | 带缆桩数量(首/尾/舷侧) | 绞车功率(kW) | 导缆器类型 | 布置特点 |

|---|---|---|---|---|

| 10万吨级油轮 | 4/4/8 | 80-120 | 导缆钳+滚轮 | 首尾各设双联带缆桩 |

| 8000TEU集装箱船 | 3/3/6 | 100-150 | 导缆孔+自动导缆器 | 艏楼甲板集中布置 |

| 5000吨级散货船 | 3/3/4 | 50-80 | 普通导缆钳 | 舷侧带缆桩交错排列 |

| 海上风电安装船 | 6/6/10 | 200-300 | 重型导缆钳 | 配备快速脱钩及张力监测 |

在实际布置中,还需综合考虑船舶的重心、稳性及结构强度,避免因设备重量分布不均导致船体变形,大型绞车安装位置需进行局部结构加强,并通过有限元分析验证应力集中情况,现代船舶 increasingly 采用智能化系泊系统,通过传感器实时监测缆绳张力,自动调整绞车收放速度,进一步提升系泊安全性和自动化水平。

相关问答FAQs

Q1:船舶系泊设备布置时如何确定带缆桩的数量?

A:带缆桩数量需根据船舶长度、载重吨位及作业环境综合确定,一般遵循规范要求,首尾各不少于2个,两舷每10-15米布置1个,同时需满足“单根缆绳安全系数≥6”和“至少能同时系泊3根缆绳”的原则,对于大型船舶或特殊作业船舶,需通过系泊计算增加带缆桩数量。

Q2:导缆器的选择对缆绳寿命有何影响?

A:导缆器的直接影响缆绳的磨损程度,选择导缆钳时,其钳口弧度应与缆绳直径匹配,避免缆绳因弯曲半径过小而受损;滚轮导缆器可减少摩擦,适合大直径缆绳;自动导缆器能保持缆绳张力稳定,适用于频繁作业的船舶,导缆器材质需具备耐磨性和耐腐蚀性,以延长缆绳使用寿命。