下面我将从总体流程、核心工艺、现代技术趋势、关键质量控制四个方面,为您系统地梳理船舶制造工艺技术。

总体流程:从图纸到巨轮

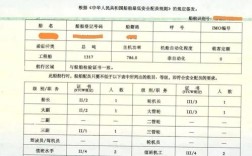

船舶制造遵循严格的逻辑顺序,通常分为生产设计、材料准备、零件加工、部件装配、分段制造、总装合拢、下水、舾装、涂装和试验等主要阶段。

核心流程图:

生产设计 → 材料采购与预处理 → 零件加工 → 部件/分段装配 → 船台/船坞总装 → 下水 → 码头舾装与涂装 → 系泊试验 → 航行试验 → 交付

核心工艺详解

生产设计

这是现代造船的“大脑”,它将设计院的初步设计转化为可执行的、精确到每个零件的生产图纸和信息。

- 任务:确定船体结构、管路、电缆、通风等所有系统的具体走向、位置和连接方式。

- 产出:详细的零件图、装配图、数控代码、物料清单以及三维模型。

- 关键:通过三维建模和虚拟仿真,提前发现设计冲突,优化施工方案,实现“壳、舾、涂”一体化设计。

材料准备与预处理

- 材料:主要是船体钢板(如高强度钢、耐腐蚀钢)、型钢(角钢、球扁钢)、管材、电缆等。

- 预处理流水线:

- 钢材校正:通过辊压或校直机消除钢板在运输和存储中产生的变形。

- 表面抛丸除锈:使用高速钢丸冲击钢板表面,彻底清除氧化皮、铁锈和旧漆,达到Sa2.5级清洁度。

- 喷涂车间底漆:在抛丸后立即喷涂一层富含锌粉的环氧富锌底漆,防止钢板在加工和存放期间再次生锈。

零件加工

将预处理好的钢板和型钢切割、成型成设计要求的零件。

- 切割:

- 数控等离子/火焰切割机:适用于平面零件,精度高,速度快。

- 激光切割机:精度更高,适用于复杂形状和薄板,但成本较高。

- 水刀切割:冷切割,不改变材料金相组织,适用于特殊材料。

- 成型加工:

- 辊弯/压弯:将平板弯曲成曲面板材,如船体外壳。

- 折边机:将板材边缘折成一定角度,用于加强筋等。

- 液压机:通过模具将板材压成复杂的立体形状。

部件装配与分段制造

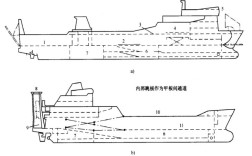

这是造船的“骨架”搭建过程,是现代造船效率最高的环节。“分段制造法”是其核心思想,即将巨大的船体在地面划分为许多个“分段”(Block)进行平行预制,最后在船坞或船台上合拢。

- 分类:

- 平面分段:如双层底、甲板平面,结构相对简单,适合流水线生产。

- 曲面分段:如船艏、船艉的弯曲部分,加工和装配难度大。

- 立体分段:如机舱区域,集成了结构、管路、设备预装,是复杂度最高的分段。

- 装配方法:

- 小组立:将零件装配成更小的组件(如T型梁、肋板)。

- 中组立:将小组立装配成更大的部件(如平面分段片)。

- 大组立/分段制造:将中组立在胎架上进行精确装配,焊接成一个完整的分段,胎架是保证分段形状和精度的关键工装。

船台/船坞总装

将所有预制的分段像搭积木一样,组装成一个完整的船体。

- 合拢方式:

- 整体造船法:在船台上从底到顶逐层建造,效率低,已基本淘汰。

- 分段造船法:主流方法,使用龙门吊等大型起重设备,将分段吊装到预定位置进行合拢。

- 合拢工艺:包括定位、临时固定、焊接,焊接是关键,需采用多种焊接方法(见下文)确保连接强度和密封性。

舾装

“舾装”是船舶制造的“血肉”和“神经”,指的是除了船体结构以外的所有安装工作,它贯穿于分段制造和总装的全过程。

- 分类:

- 舾装:安装船上各种系统。

- 机舱舾装:主机、发电机、泵、管路系统、电气设备等。

- 电气舾装:电缆敷设、配电板、照明、通信导航设备等。

- 船体舾装:舵系、锚系、系泊设备、门窗、梯子等。

- 内装:船舱内部的装修,如舱室分隔、绝缘、天花板、地板、家具等。

- 舾装:安装船上各种系统。

- 趋势:单元舾装,将管路、设备等在车间预先组装成一个完整的“模块”,吊装上船后只需连接接口,极大减少了船坞内的作业量和时间。

涂装

涂装是船舶的“皮肤”,主要作用是防腐、防污和美观。

- 工艺流程:钢材预处理 → 船体分段涂装 → 船坞合拢后涂装 → 舾装后最终涂装。

- 关键:

- 表面处理:涂装前必须进行喷砂除锈至Sa2.5级,并达到一定的粗糙度。

- 环境控制:涂装车间要求恒温恒湿,无尘,以保证漆膜质量。

- 涂层体系:通常由多道不同功能的油漆组成,如车间底漆、防腐底漆、中间漆、面漆等。

下水、试验与交付

- 下水:将建造完成的船体从船坞或船台上移入水中,方式有重力式、漂浮式、机械式等。

- 系泊试验:船舶在码头系泊状态下,对主机、辅机、导航设备、通讯设备、各种系统进行测试和调整。

- 航行试验:船舶出海,全面测试其航行性能、操纵性能、安全设备和各种系统在真实海况下的运行情况。

- 交付:所有试验合格后,船舶移交给船东,正式投入运营。

现代船舶制造技术趋势

-

数字化与智能化

(图片来源网络,侵删)

(图片来源网络,侵删)- 数字孪生:为船舶创建一个与物理实体完全对应的虚拟模型,用于全生命周期的设计、制造、运维和优化。

- 智能制造:广泛应用机器人(如焊接机器人、喷涂机器人、打磨机器人)、自动化生产线和AGV(自动导引运输车),实现“黑灯工厂”。

- 大数据与AI:用于优化生产流程、预测设备故障、进行质量控制。

-

绿色化与环保化

- 环保材料:使用无溶剂或高固体份涂料,减少VOCs排放;使用可回收或生物基材料。

- 节能减排工艺:优化焊接工艺减少烟尘和能耗;推广高效切割技术。

- 适应新能源船舶:为LNG动力、甲醇动力、氨动力、氢燃料电池等新型动力系统预留和集成制造空间。

-

精度控制与标准化

- 精度造船:将船舶制造视为精密工业,通过全流程的尺寸测量和补偿,实现“无余量”或“少余量”建造,减少现场修割,提高质量和效率。

- 模块化:进一步深化模块化和标准化设计,缩短建造周期,降低成本。

关键质量控制点

船舶制造质量直接关系到生命财产安全,质量控制是重中之重。

- 材料控制:所有钢材和材料必须有材质证明,并按规定进行抽样检验。

- 焊接质量:焊缝是船体的薄弱环节,通过无损检测(如超声波UT、射线RT、磁粉MT、渗透PT)来检查焊缝内部和表面是否存在缺陷。

- 尺寸精度控制:使用全站仪、激光跟踪仪等精密测量工具,对分段和总装后的船体线型、尺寸进行严格监控。

- 密性试验:对舱室、管路等进行水压、气压或冲水试验,确保其水密性和气密性。

船舶制造工艺技术是一个从“作坊式”向“总段化、模块化、自动化、数字化”不断演进的产业,它不仅仅是钢铁的拼接,更是设计、材料、焊接、机械、电气、自动化、信息科学等多学科技术的集大成者,掌握先进的造船工艺,对于一个国家参与全球高端制造业竞争具有不可估量的战略意义。