- 工厂的核心定位与重要性

- 主要产品类型

- 工厂的核心生产环节

- 关键设施与设备

- 严格的质量控制体系

- 环保与安全要求

- 行业趋势与挑战

工厂的核心定位与重要性

船舶涂层制作工厂(通常被称为“船舶涂料厂”)是船舶工业供应链中的上游关键一环,它的核心任务是根据国际海事组织、船级社以及船东的严苛要求,研发、生产和供应高性能的防护涂料。

重要性体现在:

- 船舶的“铠甲”:船舶长期处于高盐、高湿、强紫外线、微生物侵蚀的恶劣海洋环境中,优质的涂层是防止船体腐蚀、生物附着(海生物污染)的第一道,也是最重要的一道防线。

- 经济性与安全性:有效的涂层能显著延长船舶使用寿命,减少维修成本,降低燃油消耗(光滑的船体表面可减少阻力),并保障船舶结构安全,避免因腐蚀导致的灾难性事故。

- 法规符合性:工厂必须生产符合《国际船舶压载水和沉积物控制公约》(即IMO PSPC标准)等国际法规的涂料,否则其产品无法被用于新建船舶。

主要产品类型

船舶涂层是一个复杂的体系,根据其在船体不同部位的功能,主要分为以下几大类:

| 产品类型 | 主要功能 | 应用部位 | 关键性能要求 |

|---|---|---|---|

| 车间底漆 | 在钢材预处理车间涂装,防止在船体建造过程中生锈。 | 钢板预处理后,进入船厂车间内 | 快干、良好的焊接性和切割性、与后续涂层的配套性 |

| 防锈漆 | 作为中间漆,增加涂层厚度,提供屏蔽作用,增强防腐性能。 | 水线区、压载舱、货油舱等 | 高膜厚、良好的附着力和屏蔽性 |

| 船体外部漆 | 最外层涂层,主要抵抗紫外线老化、海水和海生物侵蚀。 | 水线以上区域、干舷 | 耐候性、保光保色性、装饰性 |

| 防污漆 | 核心功能是防止海洋生物(如藤壶、藻类)在船体附着。 | 船体水线以下区域 | 持久高效的防污性能、环保性(目前主流是无锡自抛光防污漆) |

| 压载舱漆 | 抵抗压载水中的盐分、缺氧环境和微生物的侵蚀。 | 船舶所有压载水舱 | 优异的耐水性、耐化学品性、耐磨性 |

| 货油舱漆 | 抵抗原油、化学品等货物的腐蚀。 | 原油轮、化学品轮的货油舱 | 耐油品、耐化学品、耐高温 |

| 舱室漆 | 用于船员生活区和工作区的内壁。 | 船员房间、走廊、机舱等 | 装饰性、环保性(低VOC)、防火等级 |

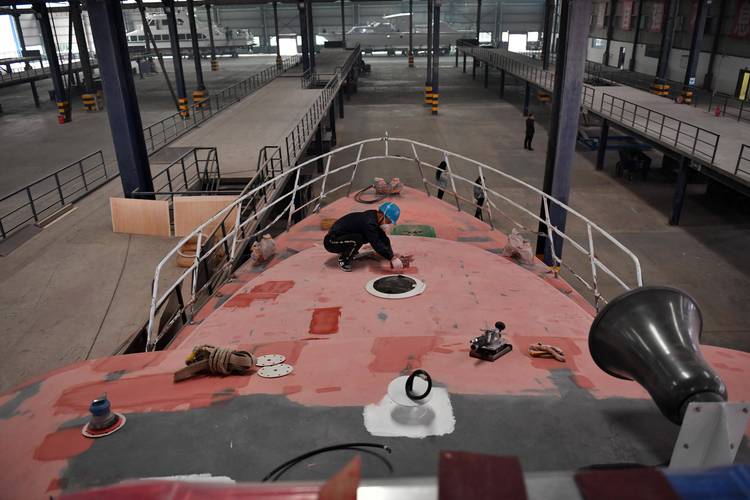

工厂的核心生产环节

一个现代化的船舶涂料厂,其生产流程高度自动化和精密化,主要包括以下步骤:

-

原料接收与储存:

- 接收树脂、颜料、溶剂、助剂等各种化工原料。

- 原料需经过严格检验,确保符合规格。

- 储存在专用储罐中,部分易燃、易爆原料需有防爆和氮气保护设施。

-

预分散:

(图片来源网络,侵删)

(图片来源网络,侵删)将固体颜料(如氧化铁、云母氧化铁)和高粘度树脂等原料进行初步的混合和分散,制成“色浆”或“基料”,为下一步研磨做准备。

-

研磨:

- 这是决定涂料性能最关键的步骤之一。

- 使用分散机或砂磨机,将预分散好的浆料进行高速研磨,将颜料颗粒研磨到微米甚至纳米级别。

- 目的:颜料颗粒越细小、分散越均匀,涂膜的遮盖力、光泽度、耐候性和防腐性能就越好。

-

调漆:

- 将研磨好的色浆、液体树脂、溶剂、各种功能性助剂(如防沉剂、流平剂、消泡剂)等,在巨大的调漆罐 中按照精确配方进行混合。

- 通过搅拌,确保所有物料混合均匀,达到最终的粘度、颜色和性能指标。

-

过滤与包装:

(图片来源网络,侵删)

(图片来源网络,侵删)- 将混合好的涂料通过过滤器,去除生产过程中可能产生的杂质或未研磨开的颗粒,保证产品纯净度。

- 过滤后的涂料被泵入灌装机,定量装入密封的桶、罐或集装箱中,然后贴上标签,入库待发。

关键设施与设备

- 反应釜/树脂车间:如果工厂也自己生产树脂,则需要配备耐腐蚀的反应釜、冷凝器、分馏塔等设备,用于合成各种类型的树脂。

- 大型储罐区:用于储存大量的液体原料(树脂、溶剂等)和成品,通常配备搅拌、加热/冷却、计量和输送系统。

- 分散机和砂磨机:生产线的核心设备,功率强大,自动化程度高。

- 调漆罐:容量从几吨到几十吨不等,配备精确的计量系统和高效搅拌器。

- 自动化灌装线:包括自动上桶、灌装、压盖/旋盖、贴标、码垛等,效率高,污染少。

- 实验室:配备色差仪、光泽仪、附着力测试仪、盐雾试验箱、耐候性试验箱等精密仪器,用于原料检验、过程控制和成品测试。

严格的质量控制体系

质量是船舶涂料厂的生命线,质量控制贯穿于从原料到成品的每一个环节。

- 来料检验:对每一批次的原料进行性能测试。

- 过程控制:在生产过程中,对研磨细度、粘度、颜色等关键参数进行实时监控和抽样检测。

- 成品检验:每批涂料出厂前,都必须进行全面的性能测试,包括:

- 物理性能:粘度、固体含量、密度、细度。

- 施工性能:干燥时间、流平性。

- 涂膜性能:附着力、柔韧性、硬度、耐磨性。

- 耐腐蚀性能:最核心的盐雾试验,模拟海洋环境,测试涂膜的防腐能力,通常要求数千小时不生锈。

- 特殊性能:如防污漆的防污效率测试、压载舱漆的耐化学品性测试等。

环保与安全要求

这是船舶涂料厂面临的巨大挑战和责任。

-

环保要求:

- VOC(挥发性有机化合物)排放:涂料生产和使用过程中会产生大量VOC,各国法规对其排放限制越来越严格,工厂需要配备RTO(蓄热式热氧化器)或RCO(蓄热式催化燃烧装置)等末端处理设施,将有机废气燃烧成无害的CO₂和H₂O。

- 水性化趋势:为了从源头上减少VOC,行业正在大力发展水性船舶涂料,这对工厂的生产设备、生产工艺和防腐技术都提出了全新的要求(所有设备、管道、储罐都需要使用不锈钢,以防被水腐蚀)。

- 废弃物处理:生产过程中产生的废水、废渣需要经过专业处理,达标后才能排放。

-

安全要求:

- 防爆:涂料生产中大量使用易燃易爆的有机溶剂,工厂必须按防爆等级进行设计和建设,使用防爆电机、照明、开关等设备。

- 防火:厂区消防系统必须完善,有自动报警、自动灭火系统。

- 职业健康:为员工配备专业的个人防护用品,如防毒面具、防护服等,并定期进行职业健康检查。

行业趋势与挑战

- 环保化:无溶剂涂料、高固含涂料、水性涂料是未来发展的绝对主流。

- 高性能化:开发更长寿命、更耐腐蚀、更节能(如减阻涂料)的涂料产品。

- 数字化:利用大数据和人工智能进行配方优化、生产过程控制和供应链管理。

- 供应链挑战:原材料价格波动、地缘政治风险等因素对工厂的稳定运营构成挑战。

- 技术壁垒:船舶涂料技术门槛极高,市场长期被**PPG(美国)、阿克苏诺贝尔(荷兰)、海虹老人(丹麦)、J