船舶舵机是船舶航行的关键设备,其性能直接关系到航行安全,舵机故障可能导致船舶偏离航向、操纵失灵,甚至引发碰撞、搁浅等严重事故,掌握舵机故障的应急处理流程和日常维护方法至关重要,本文将详细分析舵机常见故障类型、原因及处理步骤,并结合实际操作经验提供应对策略,同时通过问答形式解答常见疑问,帮助相关人员提升故障处理能力。

舵机故障的常见类型及原因分析

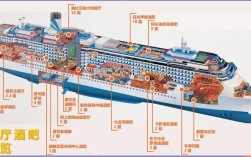

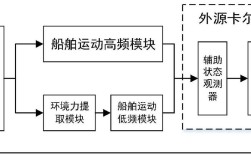

舵机系统由液压系统、电气控制系统、机械传动机构和舵角反馈装置等组成,故障往往涉及多个子系统,根据实际运行数据,常见故障可分为以下几类:

液压系统故障

液压系统是舵机的动力源,故障率占比高达60%以上,常见问题包括:

- 油路泄漏:密封件老化、管路接头松动或腐蚀导致液压油泄漏,引起系统压力不足,舵机液压缸密封圈损坏可能导致舵杆动作迟缓或无法定位。

- 油温异常:冷却器堵塞或液压油变质导致油温过高,超过70℃时可能引发油液黏度下降、内泄增加,甚至损坏密封件。

- 液压泵故障:泵内零件磨损或异物卡滞导致输出压力不足,表现为舵机跑舵或舵角响应滞后。

电气控制系统故障

电气控制系统负责指令传递和信号反馈,常见故障包括:

- 电源失电:主电源断路器跳闸或备用电源切换失败,导致舵机完全失电。

- 反馈信号异常:舵角传感器(如电位器、编码器)故障或线路接触不良,造成舵角指示与实际舵位不符。

- 控制模块故障:PLC或继电器逻辑错误,导致舵机无法执行操舵指令或动作紊乱。

机械传动机构故障

机械部分故障通常表现为异响、卡滞或空行程,主要原因包括:

- 舵杆轴承磨损:长期缺乏润滑或异物进入导致轴承间隙过大,引起舵杆晃动。

- 传动部件损坏:联轴器断裂、齿轮箱磨损或离合器打滑,导致舵机动力传递中断。

- 舵锁未解锁:航行前未解除舵锁,强行操舵可能导致电机过载或机械结构损坏。

舵机故障的应急处理流程

舵机故障发生时,船员需按照“立即响应-初步判断-安全处置-后续修复”的步骤快速处理,最大限度降低风险。

立即响应阶段

- 保持冷静,报告情况:发现舵机异常后,立即通知驾驶台和轮机部,同时记录故障发生时间、船舶状态(如航速、载况、海况)及具体现象(如异响、跑舵、失电等)。

- 切换备用系统:若为双舵机配置,立即切换至备用舵机;若为单舵机,则尝试重启控制系统(需确认电源正常且无短路风险)。

初步判断阶段

通过“看、听、摸、测”等方法快速定位故障点:

- 看:检查液压油位是否正常,管路有无泄漏,电气控制柜指示灯状态(如电源、报警灯)。

- 听:辨别异响来源(如液压泵啸叫、机械部件撞击声)。

- 摸:检查液压管路温度(判断是否堵塞或内泄),电机外壳温度(判断是否过载)。

- 测:使用万用表测量电压、电流是否正常,用液压表检测系统压力是否符合设计值(通常舵机工作压力为16-25MPa)。

安全处置阶段

根据故障类型采取针对性措施:

- 液压泄漏:立即关闭相关阀门,泄放系统压力,更换损坏密封件或管路,若泄漏严重且无法快速修复,应降低航速并择锚地抢修。

- 电气故障:检查保险丝是否熔断,线路接头是否松动;若为模块故障,尝试切换至应急操舵模式(如手操液压泵)。

- 机械卡滞:严禁强行操舵,检查舵杆轴承、传动部件有无异物或变形,必要时使用液压工具缓慢松脱。

后续修复阶段

故障排除后,需进行功能测试并记录维修过程:

- 测试验证:空载和带载测试舵机转向、舵角精度及响应速度,确保恢复正常。

- 总结归档:详细记录故障原因、处理措施及更换部件,为后续维护提供参考。

舵机故障的预防措施

日常维护可有效降低故障发生率,重点包括:

- 定期检查:每日检查液压油位、油质(每6个月取样检测),每月测试应急操舵系统。

- 润滑保养:每3个月对舵杆轴承、齿轮箱等添加润滑脂,防止磨损。

- 操作规范:避免频繁满舵操作(舵角超过35°时易损坏液压系统),航行前务必确认舵锁已解锁。

- 培训演练:每季度组织舵机故障应急演练,提升船员应对能力。

相关问答FAQs

问题1:舵机突然失电应如何应急处理?

解答:首先立即切换至应急电源(如蓄电池组),若应急电源无效,则改为应急操舵方式(如手动液压泵),同时通知驾驶台改用低速航行或抛锚,并检查主电源断路器是否跳闸、线路是否短路,若短时间内无法恢复,需申请拖轮协助。

问题2:舵机跑舵(无指令自行偏转)的可能原因及处理方法?

解答:主要原因包括液压系统内泄(如安全阀故障)、电气反馈信号异常或控制模块失调,处理步骤:① 立即用机械制动器固定舵角;② 检查液压油路压力,若压力异常则停机检修安全阀或液压缸;③ 校准舵角传感器或重启控制模块,若故障无法排除,需切换至备用舵机并限制操舵频率。