这是一个非常重要且专业的话题,因为它直接关系到轮船的动力效率、燃油经济性、维修成本和航行安全。

我们需要明确一个核心概念:轮船的冷凝器本身并不是一个“防腐”设备,而是船舶动力系统(尤其是蒸汽轮机)中一个 极易腐蚀 的设备。“防腐”是冷凝器设计、选材、运行和维护中的核心任务和挑战。

下面我将从几个方面为您详细解析:

冷凝器在轮船上的作用

要理解防腐的重要性,首先要明白冷凝器是做什么的。

在以蒸汽轮机为动力的船舶(如大型集装箱船、邮轮、LNG运输船等)中,工作流程大致如下:

- 锅炉产生高温高压的蒸汽。

- 蒸汽进入汽轮机,推动叶片旋转,从而驱动螺旋桨,产生动力。

- 做完功的蒸汽(称为“乏汽”)从汽轮机排出,其压力和温度都大大降低。

- 冷凝器的作用就是将这些乏汽冷却并凝结成水(称为“凝水”或“给水”)。

冷凝器的核心作用有两个:

- 回收工质: 将凝结的水送回锅炉,重新加热成蒸汽,形成一个闭式循环,这大大节约了对宝贵淡水的需求。

- 维持真空: 蒸汽凝结后,体积急剧缩小(约1/1600),会在冷凝器内部形成高度真空,这个真空使得汽轮机的排气压力极低,从而极大地提高了蒸汽轮机的热效率和出力。

冷凝器工作是否高效、可靠,直接决定了整个动力系统的经济性和性能。

冷凝器为什么会严重腐蚀?

冷凝器是一个“腐蚀地狱”,因为它同时具备了多种腐蚀发生的苛刻条件:

-

电化学腐蚀(最主要):

- 材质差异: 冷凝器的管板(通常是钛管、铜合金管或不锈钢管)和壳体(通常是碳钢)是不同金属,在海水中会形成电偶,导致电位较负的金属(如碳钢壳体)加速腐蚀。

- 氧浓差电池: 海水流经管束时,流速不均或管束表面附着海生物、污泥,会导致管壁不同区域的氧气浓度不同,形成氧浓差电池,引发点蚀或缝隙腐蚀。

-

海水侵蚀:

(图片来源网络,侵删)

(图片来源网络,侵删)- 氯离子(Cl⁻)的破坏: 海水中高浓度的氯离子是强腐蚀性离子,它能破坏金属表面的钝化膜(尤其是对不锈钢),引发点蚀、缝隙腐蚀和应力腐蚀开裂。

- 高速冲刷: 海水流速过高时,会对管壁产生冲刷腐蚀,破坏保护膜。

-

微生物腐蚀(MIC):

- 海水中富含各种微生物,如细菌、真菌、藻类等,它们会在管壁表面形成一层黏滑的生物膜。

- 这层生物膜下会形成局部的缺氧区,与外部富氧区形成新的氧浓差电池,导致严重的点蚀。

- 某些细菌(如硫酸盐还原菌)在新陈代谢过程中会产生酸性物质,直接腐蚀金属。

-

氨腐蚀:

- 为了防止凝水系统(管道、锅炉)的腐蚀,通常会向凝水中添加氨(NH₃)来调节pH值至碱性(通常为8.8-9.2)。

- 如果冷凝器发生泄漏,氨水会泄漏到冷却海水中,当含有氨的海水与铜合金管接触时,会形成可溶性的络合物

[Cu(NH₃)₄]²⁺,导致铜合金管发生快速脱锌腐蚀或均匀腐蚀,穿孔速度极快。

轮船冷凝器的防腐策略与技术

针对上述腐蚀原因,轮船冷凝器的防腐是一个系统工程,涵盖了设计、材料、运行和维护等多个层面。

材料选择(从源头防腐)

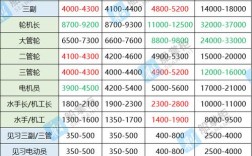

这是最根本的防腐措施,根据船舶类型、航区、预算和维护策略,会选择不同的管材:

| 管材类型 | 优点 | 缺点 | 适用场景 |

|---|---|---|---|

| 钛管 | 耐腐蚀性极强(尤其耐氯离子和海水冲刷)、强度高、寿命长、无需阴极保护 | 成本极高、对管板材质和焊接工艺要求高 | 大型、高价值船舶(如邮轮、LNG船)、要求长周期免维护的船舶 |

| 铜镍合金管 (90/10 Cu-Ni, 70/30 Cu-Ni) | 综合性能好、耐海水腐蚀、成本适中、易于加工和胀管 | 不耐氨腐蚀(一旦发生氨泄漏,腐蚀极快)、对流速和水质有一定要求 | 最主流的选择,广泛应用于各类商船 |

| 不锈钢管 (如 316L, 317L) | 强度高、耐腐蚀性好(尤其耐点蚀) | 对氯离子敏感,存在应力腐蚀开裂风险;对焊接质量要求高 | 在特定水质和工况下使用,不如钛管和铜镍管普遍 |

| 钛管-铜镍管板 | 兼具钛管的耐蚀性和铜镍管板的可加工性,有效避免电偶腐蚀 | 成本较高,制造工艺复杂 | 高端船舶的优选方案 |

阴极保护

对于冷凝器的壳体(碳钢)和水室,通常采用牺牲阳极或外加电流的方式进行阴极保护,防止其被海水腐蚀。

- 牺牲阳极法: 在水室内安装锌块或铝块,这些活泼金属会优先被腐蚀,从而保护作为阴极的壳体和管板,这种方法简单可靠,但需要定期更换阳极。

- 外加电流法: 通过一个直流电源和辅助阳极,强制使壳体成为阴极,这种方法保护范围广、电流可调,但系统复杂,需要维护。

注意: 如果冷凝器管是钛管,由于其本身具有优异的耐蚀性,不需要对管板进行阴极保护,否则反而可能导致析氢,破坏钛管的表面氧化膜。

电化学防腐(针对铜镍管)

对于铜镍合金管,为了防止其电偶腐蚀和冲刷腐蚀,可以采用保护电流(也称极化电流)。

- 原理: 在管束和海水之间施加一个微小的、受控的直流电(通常为-20mV至-50mV相对于银/氯化银电极),使管壁的电位向负方向移动,进入免蚀区或钝化区。

- 优点: 有效防止铜镍管的腐蚀,且不影响其性能。

- 缺点: 需要专门的电源和监控系统,增加成本和维护。

运行与管理防腐

这是日常工作中最关键的一环,好的管理可以大大延长冷凝器寿命。

- 严格的冷却水处理:

- 连续投加氯气或次氯酸钠: 杀灭进入冷却水中的海生物,防止生物膜的形成和微生物腐蚀,但需精确控制剂量,避免对铜镍管造成腐蚀。

- 定期投加清洗剂: 使用海绵球清洗系统或在线清洗系统,定期清除管壁上的污垢和生物膜,保证换热效率,并消除氧浓差电池的温床。

- 智能监测与检漏:

- 凝水水质监测: 在线监测凝水的电导率、钠离子含量等,一旦发现电导率异常升高,通常意味着冷凝器管发生了泄漏,海水漏入了凝水中,这是最危险的信号,必须立即查找并堵管,否则会导致锅炉腐蚀和蒸汽品质恶化。

- 定期内部检查: 利用水下机器人或进入水室,对管板和管口进行目视检查和涡流/超声检测,及时发现腐蚀、冲刷和泄漏的苗头。

轮船防腐冷凝器是一个集材料科学、电化学、流体力学和工程管理于一体的复杂课题。

核心要点可以概括为:

- 选材是基础: 根据需求选择钛管、铜镍管等高性能材料,是抵御腐蚀的第一道防线。

- 设计是关键: 合理的流场设计、电偶隔离设计,可以从源头上减少腐蚀诱因。

- 保护是补充: 针对壳体和水室的阴极保护,以及针对铜镍管的保护电流,是重要的辅助手段。

- 管理是核心: 严格的冷却水处理、智能的泄漏监测和定期的检查维护,是确保冷凝器在整个生命周期内保持健康状态、发挥最大效能的根本保障。

对于船舶轮机员和工程师来说,冷凝器是日常工作中需要投入最多