核心地位:造船业的“中枢神经系统”

造船生产管理是现代造船模式下的核心,如果说设计是“大脑”,提供建造的蓝图;那么生产管理就是“中枢神经系统”,负责将大脑的指令高效、精准、协调地传递到身体的每一个部分(车间、工位、工人),并实时反馈执行状态,确保整个“造船巨兽”能够健康、有序地运作。

它不是单一部门的工作,而是贯穿设计、采购、制造、调试、交付全生命线的集成化管理活动,其最终目标是:以最短的周期、最低的成本、最高的质量,安全地建造出一艘符合合同要求的船舶。

造船生产管理的独特性与复杂性

与其他制造业(如汽车、电子)相比,造船生产管理具有其固有的独特性和极高的复杂性:

-

单件、小批量的离散型生产:

- 没有两艘完全一样的船,即使是同型号的船,也会因船东的不同要求而存在差异,这使得标准化、流水线化的生产模式难以完全复制,生产计划需要极强的柔性。

-

超大型、重物件的集成制造:

船舶是一个由数万个零部件组成的巨大复杂系统,船体分段重量可达数百甚至上千吨,需要大型起重设备(龙门吊、塔吊)进行吊装和合拢,对场地、物流和作业安全要求极高。

(图片来源网络,侵删)

(图片来源网络,侵删) -

多学科、多工种的交叉作业:

- 一艘船的建造涉及船体、轮机、电气、舾装、涂装等数十个专业,不同工种在同一空间、同一时间段内交叉作业,安全管理和协同调度是最大的难点之一。

-

长周期、高风险的资金密集型产业:

- 一艘船的建造周期通常在1-3年,占用巨额资金,生产管理的任何延误都会直接导致成本急剧上升和合同违约风险,因此进度控制是重中之重。

-

严格的法规与质量要求:

船舶是移动的人造结构,其安全性和环保性直接关系到生命和海洋环境,必须严格遵守国际海事组织、船级社以及各国的法规标准,质量管理体系要求极高。

(图片来源网络,侵删)

(图片来源网络,侵删)

造船生产管理的关键要素与核心内容

基于以上特点,现代造船生产管理主要围绕以下几个核心要素展开:

现代造船模式

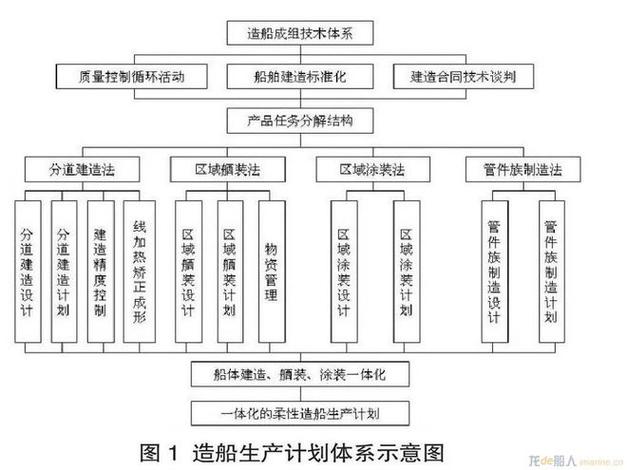

这是生产管理的指导思想,核心是“壳、舾、涂一体化”和“区域造船”。

- 区域造船:将整艘船按空间划分为一个个“区域”(如机舱、货舱、上层建筑),生产计划和管理都以区域为单位,组织不同专业的工人在该区域内完成所有工作,最大限度地减少交叉作业,提高效率。

- 壳、舾、涂一体化:打破传统的船体、舾装、涂装三大专业分阶段作业的模式,强调在区域造船的框架下,三大专业协同设计、协同施工,实现空间上分道、时间上有序的并行作业。

生产计划与控制

这是生产管理的“骨架”。

- 主计划:确定从开工到交船的总体里程碑。

- 中日程计划:将主计划分解为以“月”或“周”为单位的详细计划,明确各区域、各专业的工作任务、起止时间和资源需求。

- 日计划/作业指令:下达到工班和个人,是最具体的执行指令。

- 进度跟踪与反馈:通过现场检查、日报、系统数据等方式,实时跟踪计划执行情况,发现偏差及时纠偏。

成本控制

这是生产管理的“生命线”。

- 目标成本法:在合同签订后,将总成本目标分解到各个区域、各个专业,甚至各个零件。

- 过程控制:在建造过程中,严格控制材料消耗、工时、能源等,实时监控成本发生情况,分析差异,采取措施。

- 物料管理:精确控制物料的采购、入库、领用和消耗,避免浪费和丢失。

质量管理

这是生产管理的“基石”。

- 全过程质量控制:从设计源头、原材料检验、施工过程检验到最终的系泊试验和航行试验,每个环节都有严格的质量标准和检验程序。

- 检验与试验:包括无损探伤、密性试验、系统功能测试等,确保船舶结构完整、性能达标。

- 质量追溯:建立质量档案,确保任何质量问题都能追溯到具体的责任人、材料和工序。

安全管理

这是生产管理的“红线”,具有“一票否决权”。

- 风险预控:识别高空作业、密闭空间作业、吊装作业等高风险环节,制定专项安全方案和应急预案。

- 现场监督:严格执行安全操作规程,加强现场巡查和违章行为制止。

- 安全文化:培养“人人讲安全、事事为安全”的文化氛围。

数字化与信息化管理

这是现代造船生产管理的“大脑和神经”。

- 三维设计平台(如Tribon, CADence):实现设计、生产、管理数据的集成和可视化,为生产提供精确的模型和信息。

- 制造执行系统:是连接上层计划(ERP)和底层设备(自动化设备)的桥梁,它负责接收日计划,派发工单,采集工时、质量、物料等现场数据,并实时反馈给计划层,实现生产过程的透明化和精细化管控。

- 物联网与大数据:通过传感器实时监控设备状态、能耗和环境参数,利用大数据分析优化生产流程,预测设备故障。

面临的挑战

- 供应链的稳定性:全球供应链的波动(如疫情、地缘政治)会导致关键设备和材料延期,严重影响生产计划。

- 劳动力老龄化与技能短缺:造船是劳动密集型产业,熟练技术工人的短缺是普遍问题。

- 环保法规日益严格:对船舶的排放、压载水、拆解等要求越来越高,增加了生产管理的复杂性和成本。

- 高昂的数字化转型成本:引入先进的MES、PLM等系统需要巨大的资金投入和人才储备。

未来趋势

- 智能化与无人化:推广焊接机器人、喷涂机器人、智能导引车等自动化设备,在特定区域实现“黑灯工厂”。

- 虚拟建造与数字孪生:在设计阶段就构建船舶的数字孪生体,在虚拟空间中进行模拟建造、碰撞检查和工艺优化,将问题解决在“纸上”。

- 平台化与模块化设计:开发标准化的船型平台和功能模块,实现“像搭积木一样造船”,以应对单件小批量的挑战,提高效率。

- 绿色化与可持续发展:在生产过程中推广使用环保材料、节能技术和清洁能源,建造更多满足“双碳”目标的绿色船舶。

对造船生产管理的认识,应超越传统的“管进度、管质量”的狭隘概念,它是一个以现代造船模式为指导,以数字化、信息化为支撑,集计划、成本、质量、安全、物流于一体的、高度复杂的系统工程,优秀的造船生产管理,是企业核心竞争力最直接的体现,它决定了企业在激烈市场竞争中的成败,未来的造船生产管理,将是更加智能、精益、绿色和协同的体系。